Электромеханические приводы составляют основу силовой части большинства технологических линий. Их устойчивое функционирование является детерминирующим фактором бесперебойности всего производственного цикла. К числу наиболее значимых эксплуатационных мероприятий, направленных на сохранение ресурса электромеханических агрегатов, относится прецизионная балансировка вращающихся элементов. Эта процедура позволяет нивелировать вибрационные явления и исключить досрочный отказ дорогостоящего промышленного оборудования.

Фундаментальные основы возникновения дисбаланса и его разрушительные последствия

В инженерной механике вращательного движения дисбаланс манифестирует при нарушении коллинеарности центра инерции ротора и его геометрической оси вращения. Данная несоосность инициирует развитие центробежных сил, которые провоцируют:

- Рост уровня вибрационных ускорений на всех компонентах установки,

- Интенсивную деградацию опорных узлов (подшипниковых блоков, посадочных мест),

- Термическую перегрузку изоляции обмоток, ведущую к её старению,

- Падение энергетической эффективности электропривода,

- Усиление звукового давления (шумовой составляющей).

Справочные данные: Неуравновешенная масса величиной 0,5 г на роторном элементе диаметром 200 мм, вращающемся на скорости 1500 об/мин, создаёт центробежное усилие, приблизительно равное 15 Н. Такой нагрузки достаточно для прогрессирующего разрушения сопряжённых элементов в течение ограниченного периода эксплуатации.

Актуальные методики балансировочных процедур: таксономия и сфера внедрения

В современной практике сервисного обслуживания применяются два основных технологических подхода.

Статическое уравновешивание

Метод демонстрирует высокую эффективность для коррекции статического дисбаланса у симметричных тел вращения с малой осевой протяжённостью.

Типичные объекты применения:

- Турбинные колёса центробежных насосных агрегатов,

- Ведущие и ведомые шкивы ремённых передач,

- Абразивно-отрезной инструмент (отрезные круги, заточные диски).

Алгоритм выполнения: Позиционирование вала на калиброванные призмы или роликовые опоры, идентификация углового положения тяжёлой точки, компенсация массы путём установки балансировочных грузов или удаления материала.

Эксплуатационные лимиты метода: Не применяется для устранения динамической составляющей дисбаланса, требует высокой соосности опорных призм.

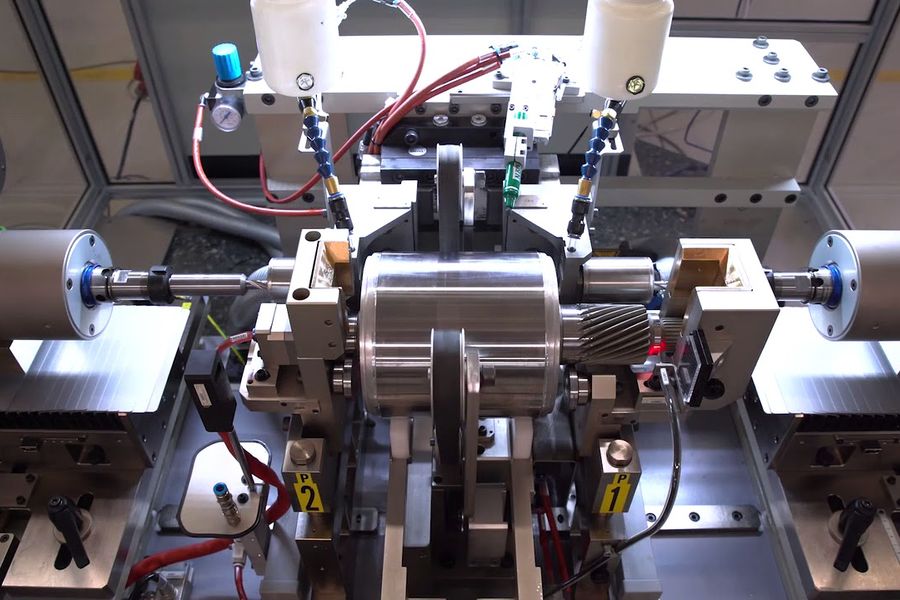

Динамическое балансирование

Считается оптимальным решением для сложных асимметричных роторных систем, работающих в тяжёлых режимах.

Стратегические преимущества:

- Комплексная ликвидация всех типов дисбаланса (статического, моментного, квазистатического),

- Достижение исключительной точности коррекции (до 0,05 мкм),

- Возможность проведения процедуры на собственном оборудовании заказчика.

Прогрессивные технологии, задействованные в процессе:

- Спектральный анализ вибрационных сигналов (преобразование Фурье),

- Лазерная виброметрия для бесконтактного измерения амплитудно-фазовых характеристик,

- Системы адаптивной компенсации в режиме реального времени.

Детальный разбор причинно-следственных связей возникновения дисбаланса

Помимо явных механических предпосылок, нарушения балансировки электродвигателя могут формироваться под воздействием ряда физических факторов:

- Термодинамические искажения: Неравномерный нагрев вала, термическая деформация компонентов.

- Электромеханические взаимодействия: Влияние паразитных магнитных полей, явление магнитострикции.

- Гидродинамические эффекты: Турбулентность рабочих сред, кавитационные процессы.

- Технологические дефекты: Неоднородность материала, остаточные напряжения после литья или механической обработки.

Инновационный инструментарий в области балансировочных технологий

Современный инжиниринг в сфере балансировки электродвигателей интегрирует интеллектуальные системы анализа и передовые методы коррекции.

- Системы предиктивного мониторинга: Внедрение прецизионных акселерометров и беспроводных сетей сбора данных.

- Прогнозное моделирование: Применение алгоритмов искусственного интеллекта для анализа тенденций и прогнозирования отказов.

- Цифровые двойники (Digital Twins): Создание высокоточных виртуальных копий роторных систем для имитационного моделирования и подбора оптимальных корректирующих воздействий.

- Передовые методы компенсации: Использование лазерной абляции, технологии электромагнитной стабилизации, пьезоэлектрических актуаторов.

Протоколы технического обслуживания и регламентные интервалы

Для минимизации рисков незапланированных остановов рекомендуется придерживаться следующего регламента:

Периодичность проведения балансировочных работ:

- Обязательное выполнение после любого капитального ремонта или замены компонентов роторной группы,

- Плановые контрольные мероприятия каждые 750 – 1250 моточасов (интервал корректируется исходя из критичности агрегата),

- Внеочередная диагностика после любых нештатных ситуаций (гидроудары, перегрузки, перекосы фаз).

Индикаторы качественно выполненной балансировки:

- Виброскорость соответствует нормативным значениям (стандартно в пределах 1,5 – 3,2 мм/с по ISO 10816),

- Температурный режим подшипниковых узлов не превышает паспортных значений,

- Акустическая картина работы не содержит аномальных гармоник.

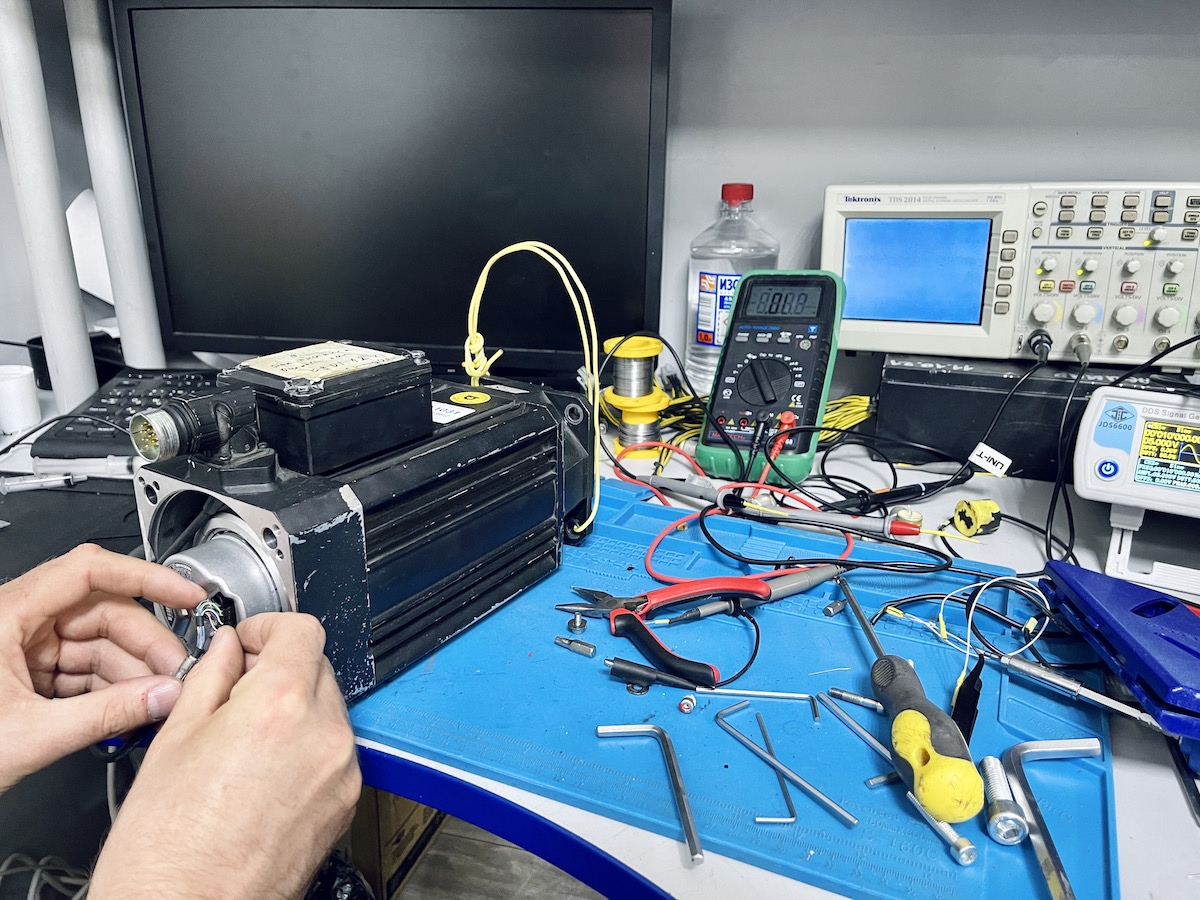

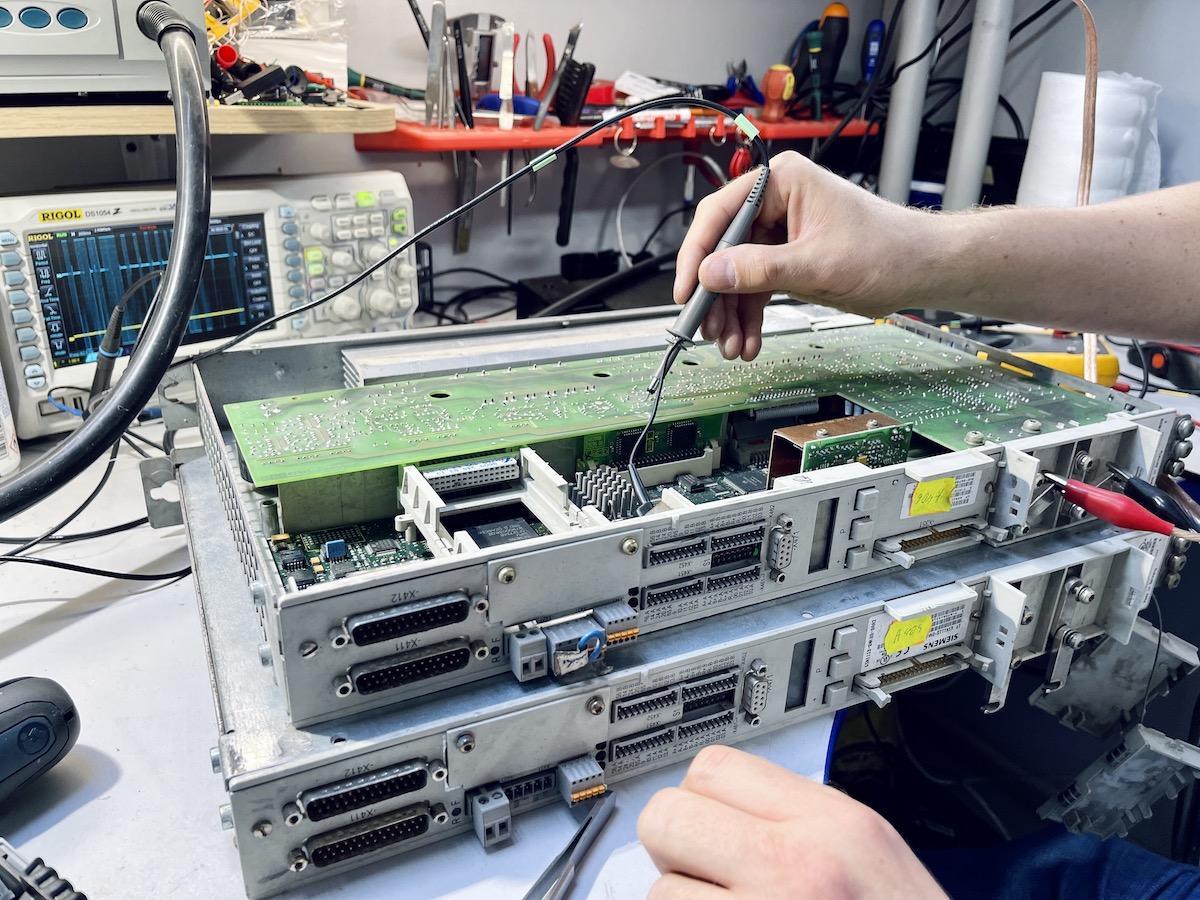

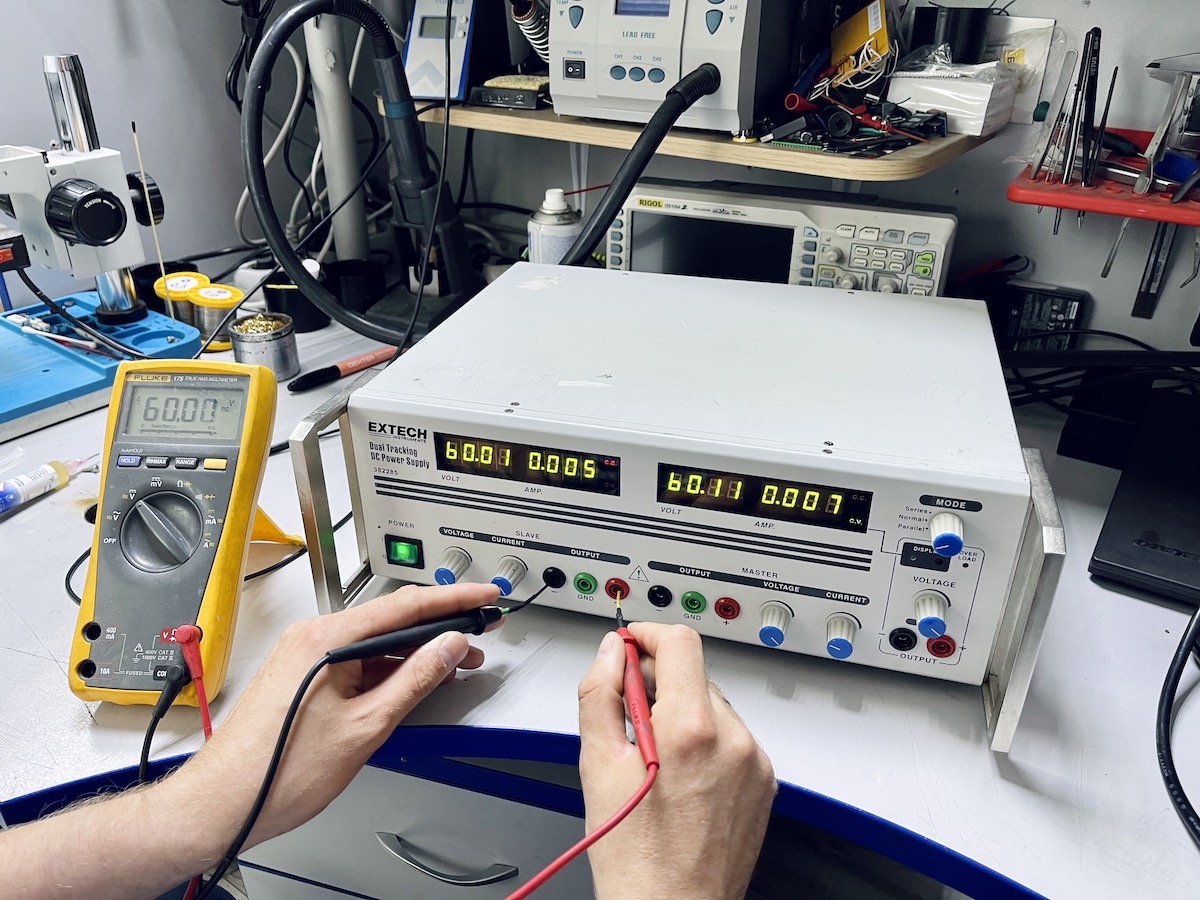

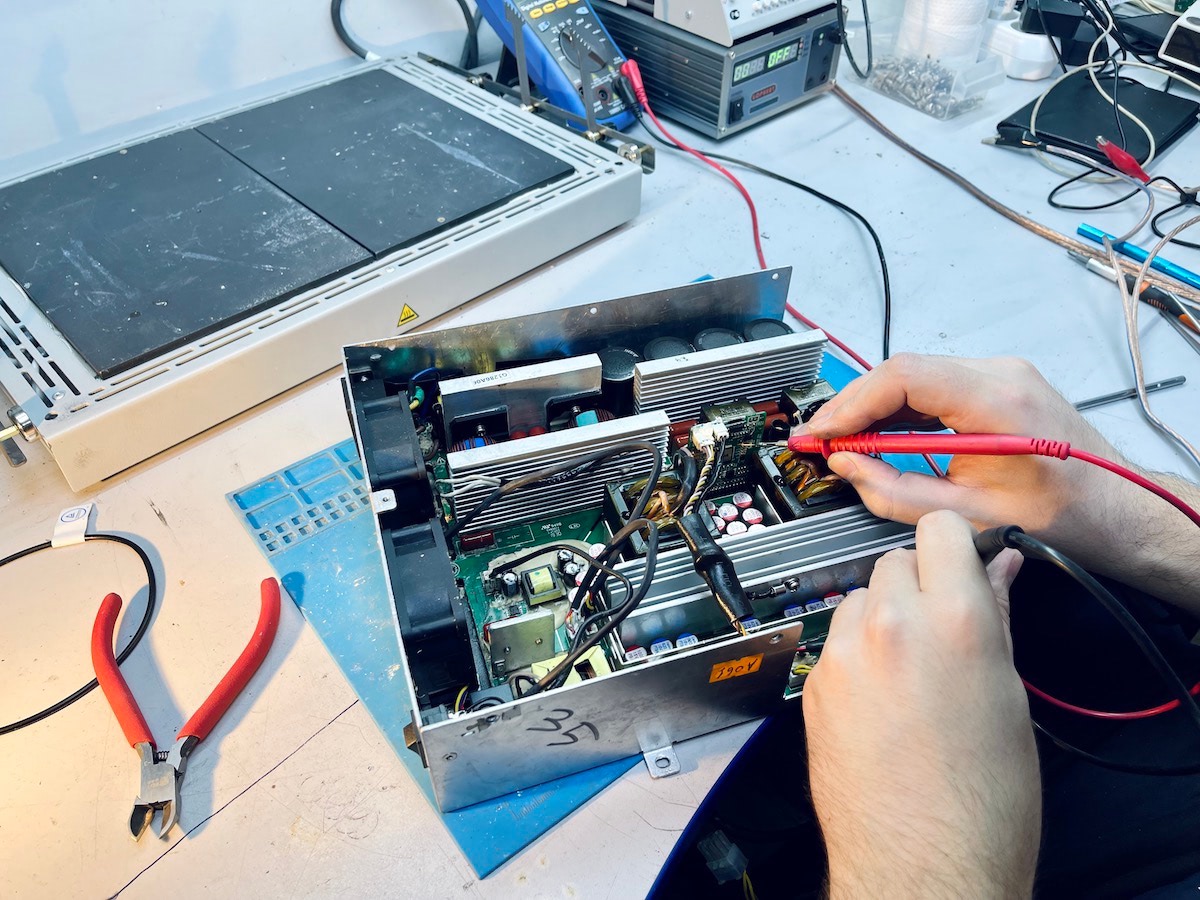

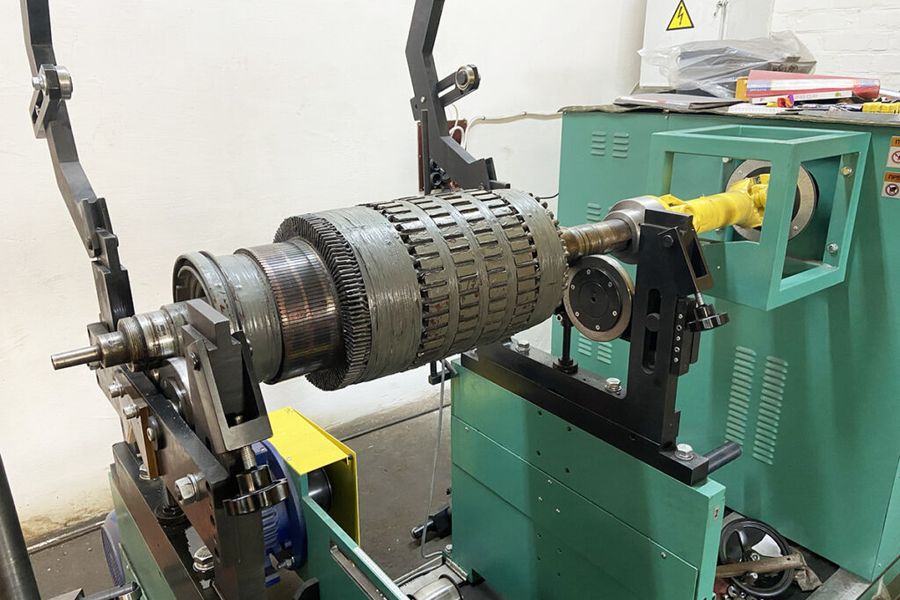

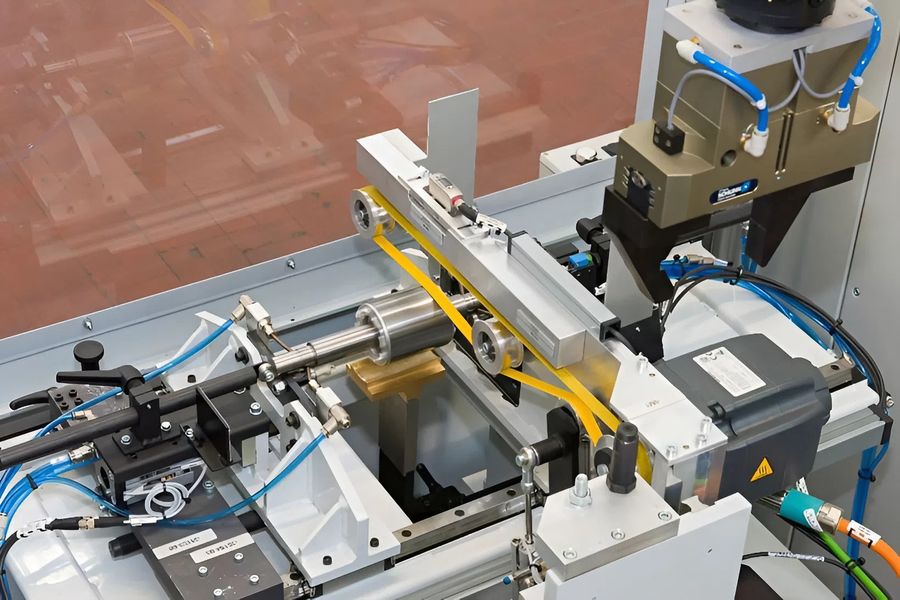

Экспертный сервис от компании X-Plata

Инжиниринговая компания X-Plata предоставляет комплексные услуги по динамической балансировке роторных систем любой конструктивной сложности.

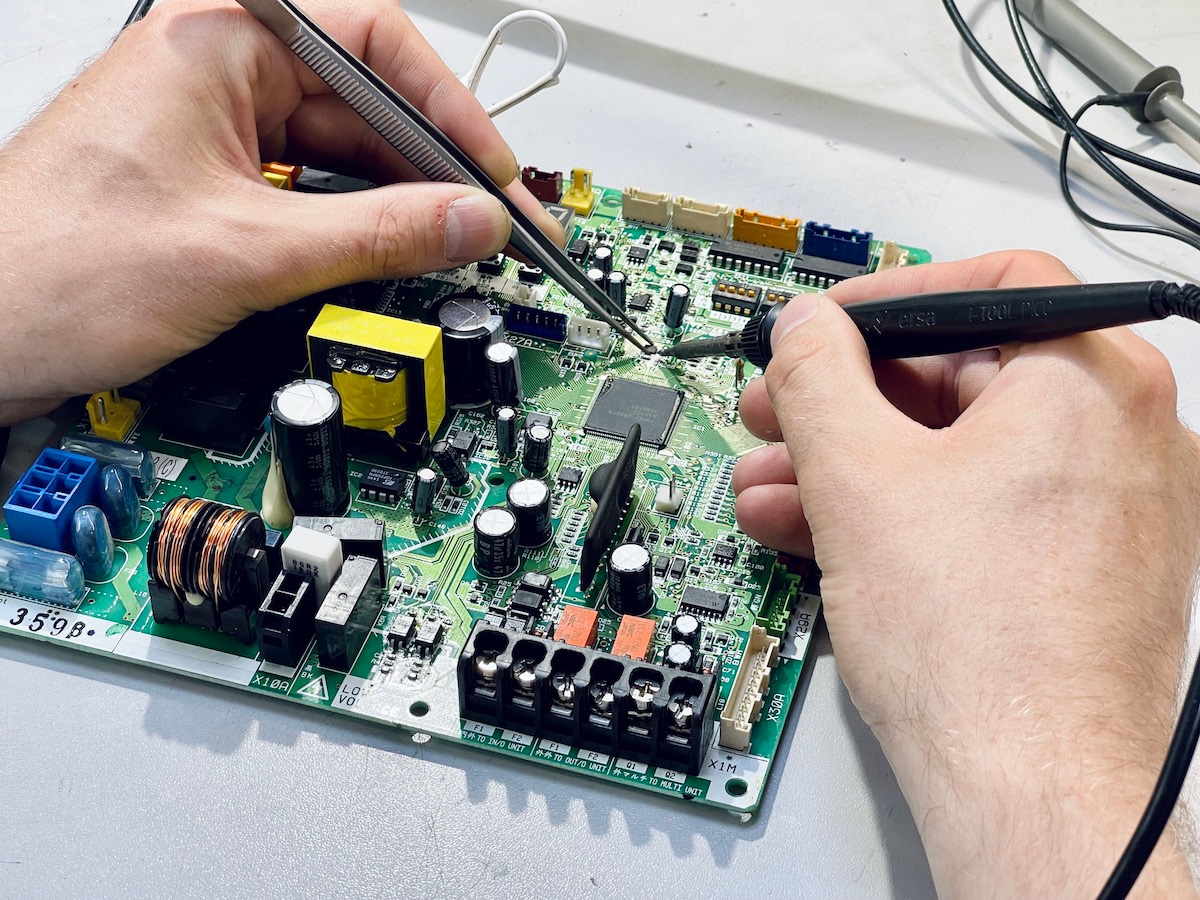

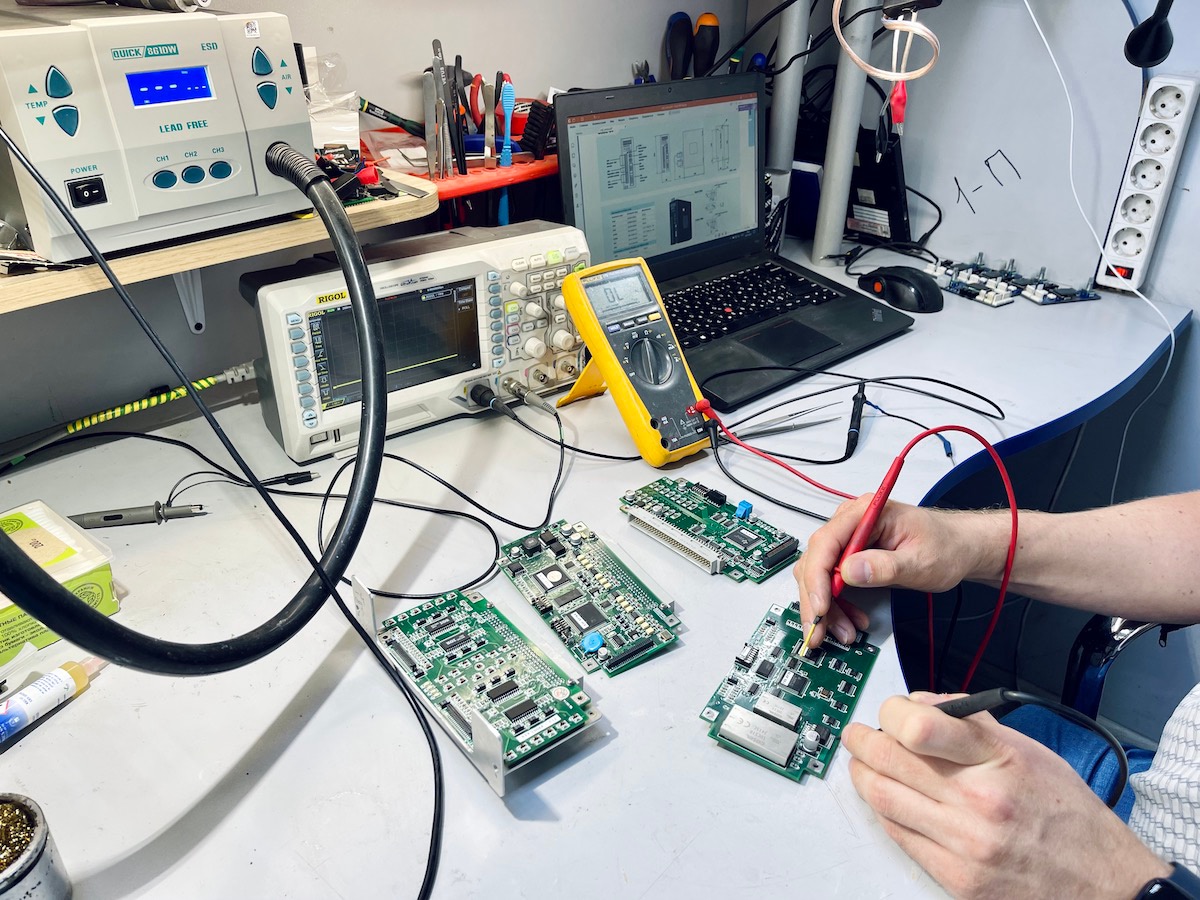

Наша производственная инфраструктура включает:

- Современные балансировочные стенды с компьютерным управлением,

- Мобильные диагностические комплексы для оперативного выезда на предприятие,

- Тепловизионные сканеры и анализаторы спектра вибрации последнего поколения.

Сопутствующие инжиниринговые услуги:

- Детальный вибрационный анализ с построением трёхмерных спектрограмм,

- Компьютерное моделирование нагрузочных характеристик,

- Технический консалтинг и организация обучения для специалистов заказчика.

Экономическая целесообразность проведения регулярной балансировки

Системное выполнение балансировочных работ генерирует значительный экономический эффект, выражающийся в:

- Продлении межсервисных интервалов на 35 – 70%,

- Сокращении потребления электроэнергии на 5 – 18%,

- Минимизации объёмов производственного брака, вызванного вибрациями,

- Снижении затрат на приобретение запасных частей и аварийный ремонт.

Профессиональная балансировка электродвигателей – это не затраты, а стратегическая инвестиция в надёжность и эффективность вашего производства. Компания X-Plata гарантирует применение передовых методик и безупречное качество работ, обеспечивая максимальную эксплуатационную готовность вашего оборудования.

Доверьте поддержание ваших производственных активов на пике эффективности нашим инженерам!