В контуре современных автоматизированных предприятий промышленные пульты управления выполняют роль критического нервного узла. Это интерфейс, через который операторский состав взаимодействует с технологическим оборудованием, отдавая команды и получая обратную связь в реальном времени.

Надежность данных устройств напрямую детерминирует бесперебойность всего производственного цикла, а их отказ способен спровоцировать катастрофические потери, исчисляемые не только в денежном, но и в репутационном эквиваленте.

Восстановление столь сложной аппаратуры – это не просто замена деталей; это комплекс инженерных задач, требующих глубоких знаний, специализированной оснастки и методологического подхода.

Классификация и области применения промышленных пультов

Номенклатура пультов управления крайне широка и диверсифицирована в зависимости от решаемых задач и условий эксплуатации.

- Стационарные панели и щиты управления.

Являются центрами управления сложными технологическими процессами. Зачастую интегрируются в диспетчерские системы SCADA и АСУ ТП. Монтируются в шкафах управления, на стационарных постах оператора. Характеризуются расширенным функционалом, множеством интерфейсов связи и возможностью визуализации большого массива телеметрических данных.

- Переносные и подвесные пульты кабельного управления.

Применяются для локального управления подвижными и стационарными механизмами: мостовыми кранами, тельферами, станками с ЧПУ, конвейерными линиями. Ключевые акценты в конструкции делаются на эргономику, механическую прочность и наличие дублирующих органов аварийной остановки (грибовидные кнопки, рычаги). Обладают повышенной защитой от пыли и влаги (IP54/IP65).

- Системы радиоуправления (радиопульты).

Обеспечивают безопасное дистанционное управление оборудованием в радиусе действия (до 150-200 метров в чистых производственных зонах). Критически важны для работы с подвижными объектами (краны, погрузчики) и в опасных зонах, где присутствие оператора нежелательно. Используют защищенные протоколы цифровой связи с помехоустойчивым кодированием для исключения ложных срабатываний.

- Устройства во взрывозащищенном исполнении (маркировка Ex).

Спроектированы и сертифицированы для работы во взрывоопасных средах (химическая, нефтегазовая, угольная, лакокрасочная промышленность). Их конструкция исключает возможность прибора стать источником воспламенения за счет герметичных корпусов, искробезопасных электрических цепей и специальных мер защиты.

Детальный анализ причин отказов и деградации устройств

Понимание генезиса неисправности – это 80% успеха в ее устранении. Мы систематизируем поломки по трем ключевым группам.

Механические дефекты и повреждения:

- Нарушение целостности корпуса: трещины, сколы, деформации вследствие механических ударов, падений или длительного вибрационного воздействия,

- Физический износ органов ввода: залипание, проваливание, потеря тактильной обратной связи у кнопок, переключателей, энкодеров, джойстиков,

- Разрушение крепежных элементов, разъемов, посадочных мест.

Электронные и электрические неисправности:

- Коррозия и окисление контактных групп, клеммников, разъемов, вызванные повышенной влажностью, агрессивными парами или перепадами температур,

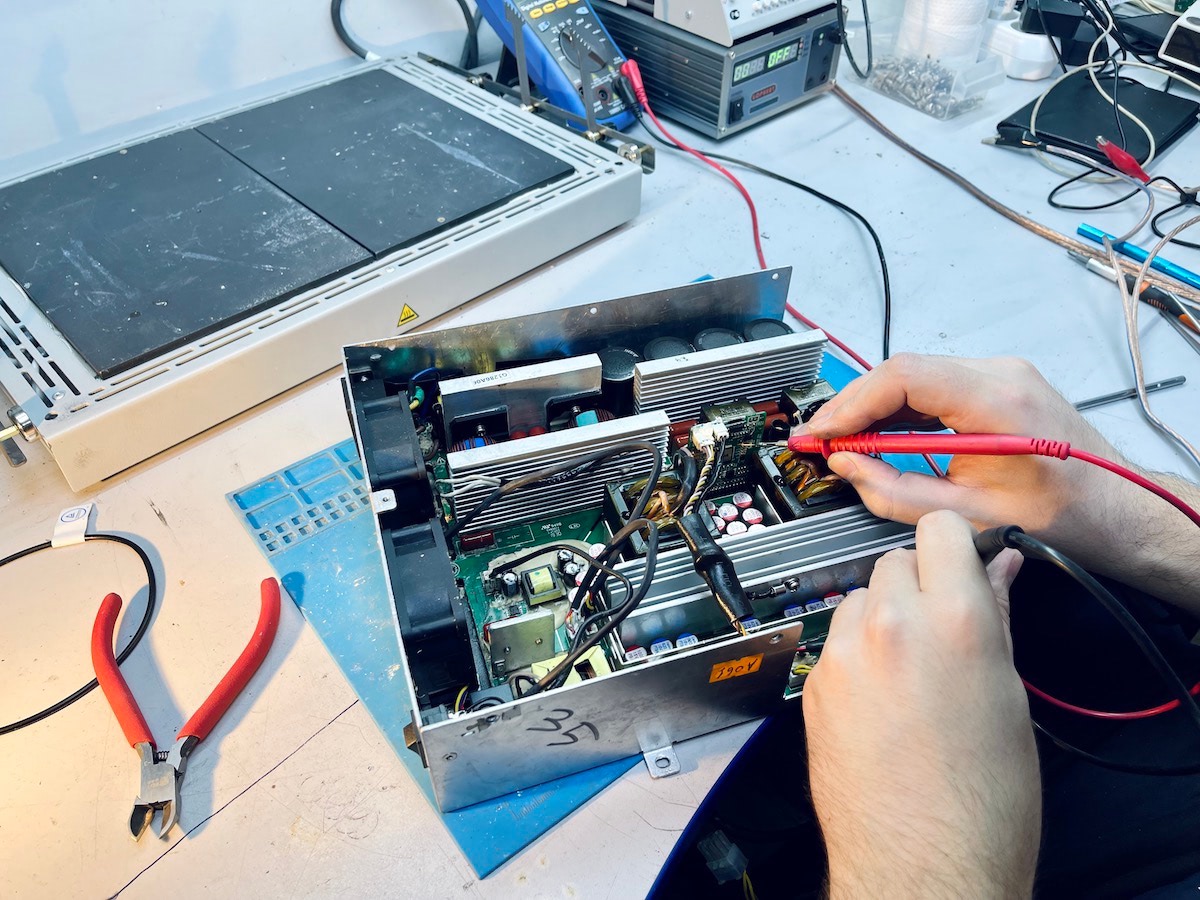

- Термический перегруз силовых компонентов: выход из строя реле, тиристоров, силовых ключей, блоков питания по причине скачков напряжения, перегрузок по току, коротких замыканий,

- Деградация паяных соединений: образование микротрещин в пайке BGA-чипов и других компонентов из-за циклического термонагружения (нагрев-остывание),

- Потеря емкости и выход из строя аккумуляторных батарей в пультах радиоуправления.

Программные и коммуникационные сбои:

- Повреждение микропрограммы контроллера в результате сбоя электропитания или программной ошибки,

- Самопроизвольный сброс или искажение параметров конфигурации,

- Нарушение сетевой адресации, сбои обмена данными по промышленным сетям (Profibus, Profinet, DeviceNet, CAN-open),

- Несовместимость версий программного обеспечения после модернизации смежного оборудования.

Многоэтапная методология ремонтных работ в X Plata

Наш сервисный центр реализует строгую последовательность операций, обеспечивающую полный функционал промышленных пультов.

Фаза 1: Углубленная электронно-техническая диагностика.

Каждый прибор проходит:

- Внешний осмотр: Выявление видимых дефектов корпуса, органов управления, кабельных вводов.

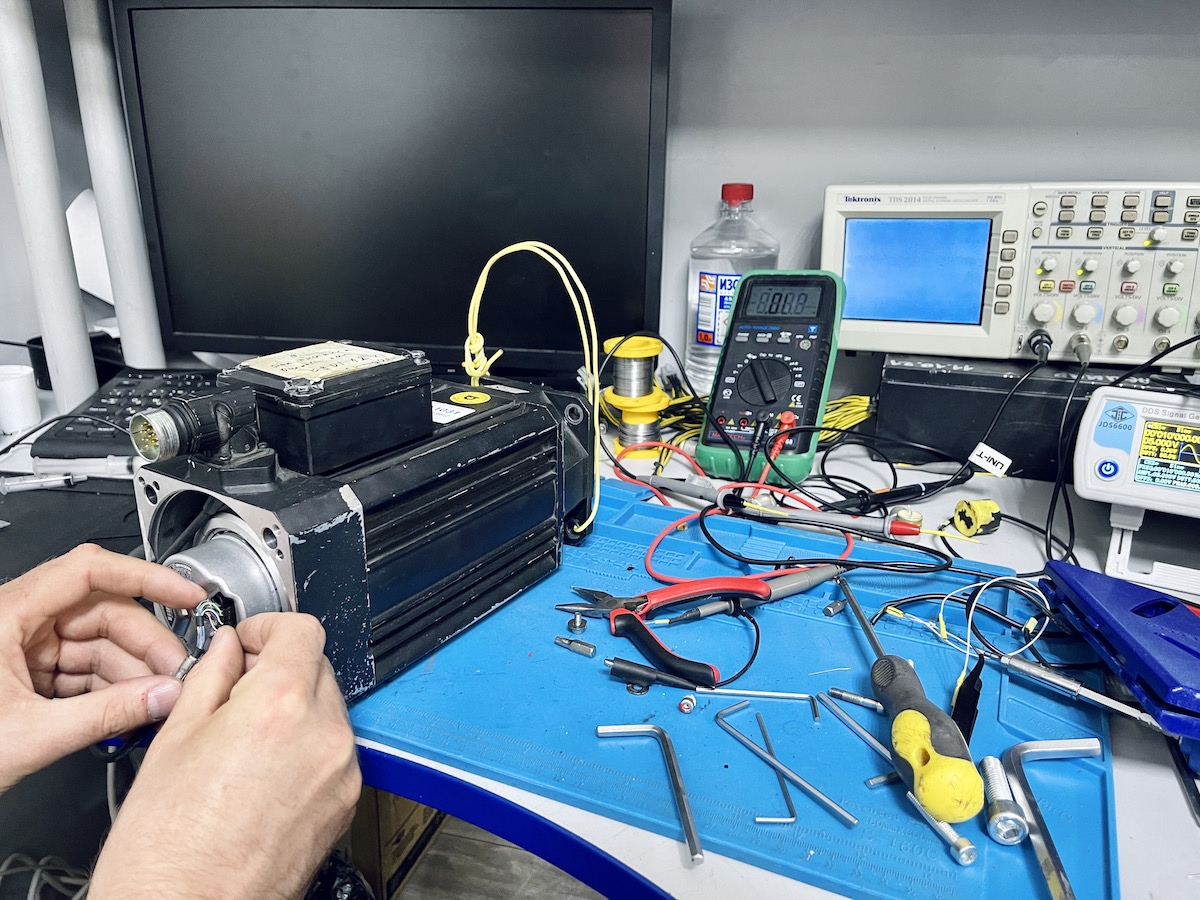

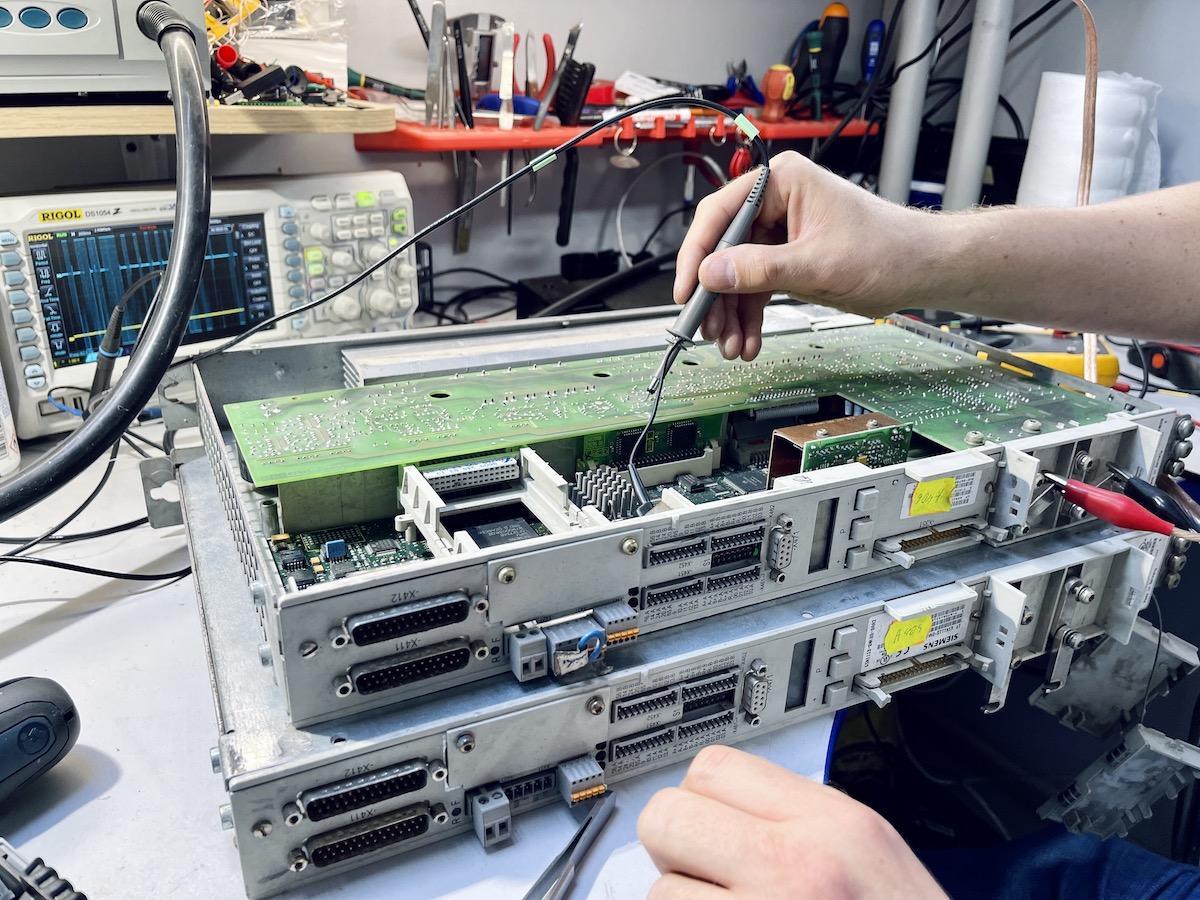

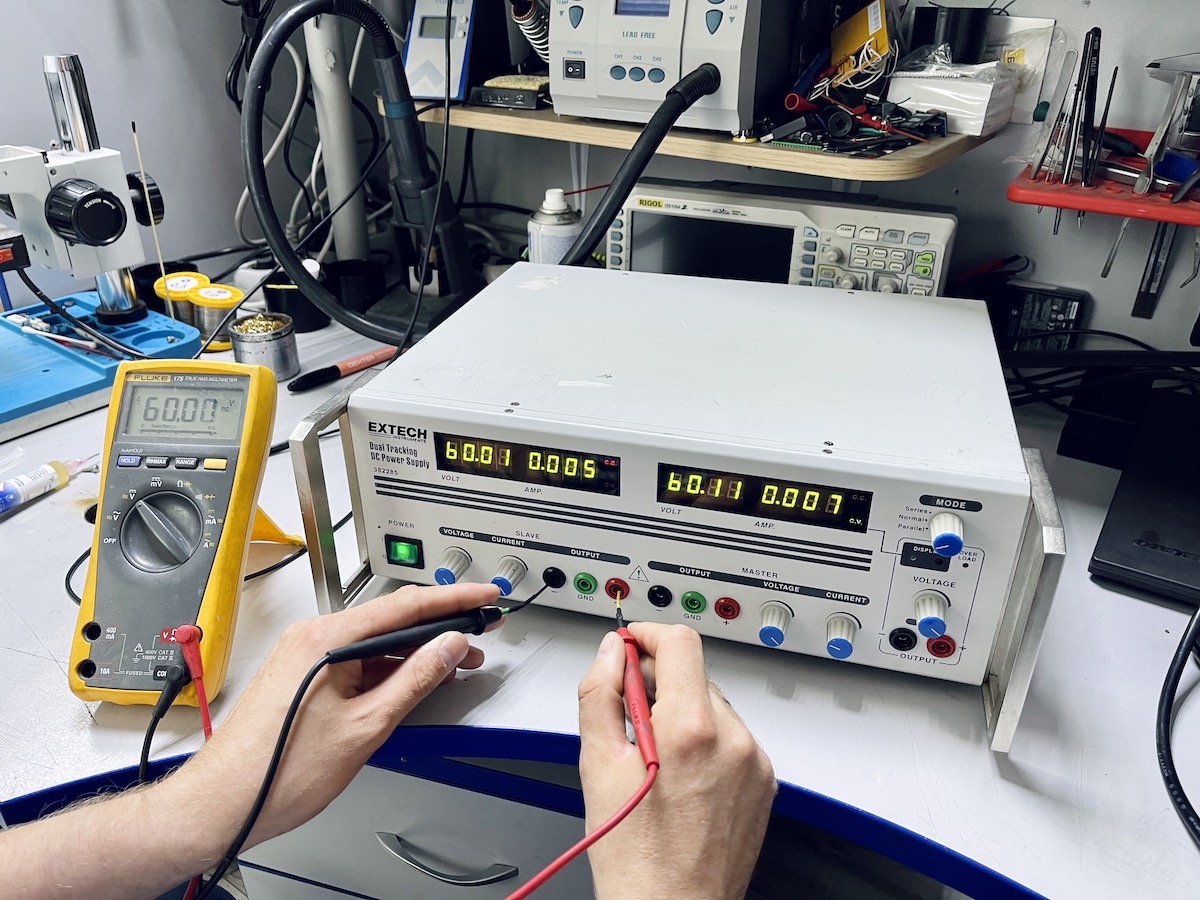

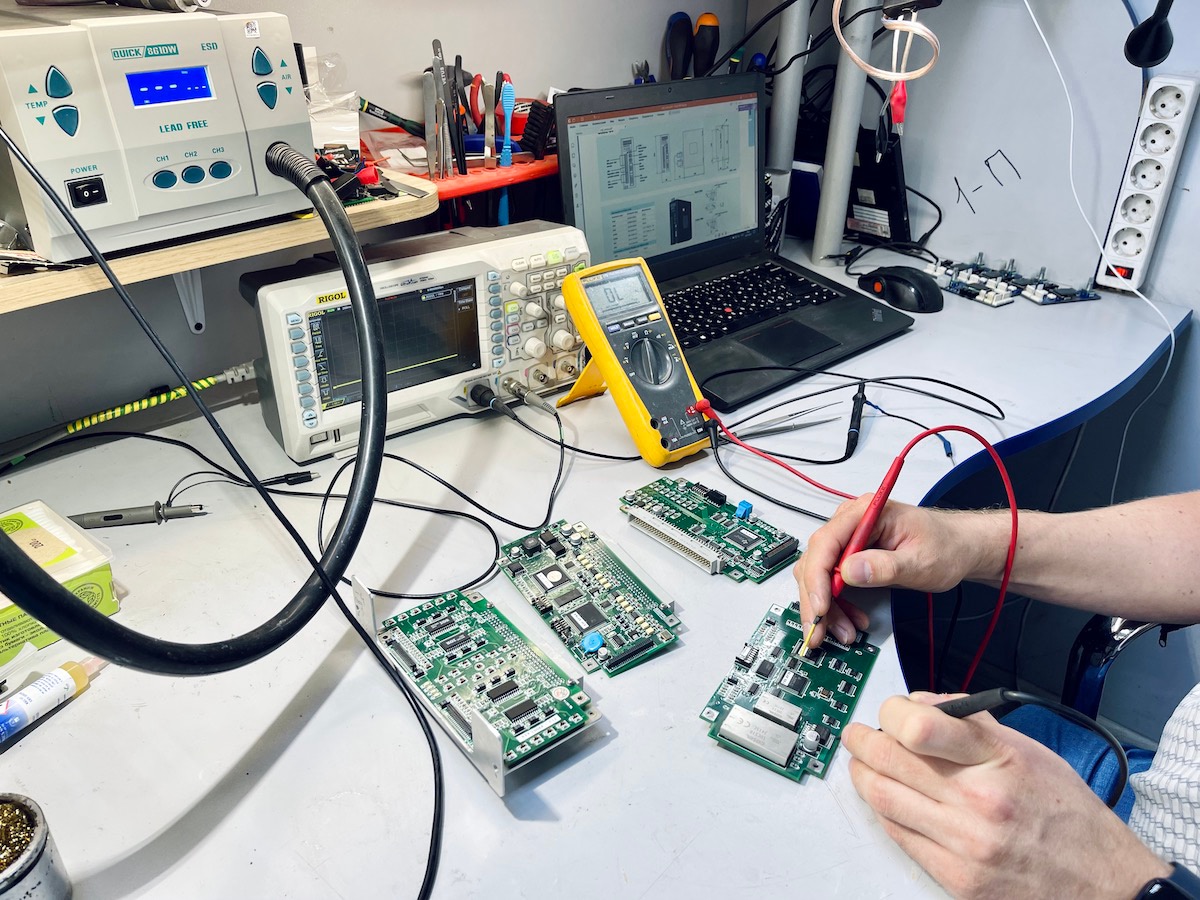

- Аппаратная проверка: Прозвонка силовых и сигнальных цепей, замер напряжений и токов потребления, проверка целостности линий связи с использованием мультиметров, осциллографов, мегаомметров.

- Контроль радиочастотного тракта: Для радиопультов — тестирование стабильности связи, мощности сигнала, проверка декодирования команд на приемном блоке с помощью спектрального анализатора.

- Программная верификация: Считывание логов ошибок, проверка актуальности и целостности прошивки, тестирование интерфейсов обмена данными.

Фаза 2: Восстановительные и регламентные работы.

На основе дефектной ведомости выполняются:

- Механообработка: Замена корпусных элементов, восстановление резьбовых соединений, замена всех изношенных кнопок, переключателей и потенциометров на оригинальные комплектующие.

- Ультразвуковая очистка: Платы, контактные группы и разъемы очищаются в ультразвуковой ванне со специальной химией для удаления окислов, загрязнений и флюса.

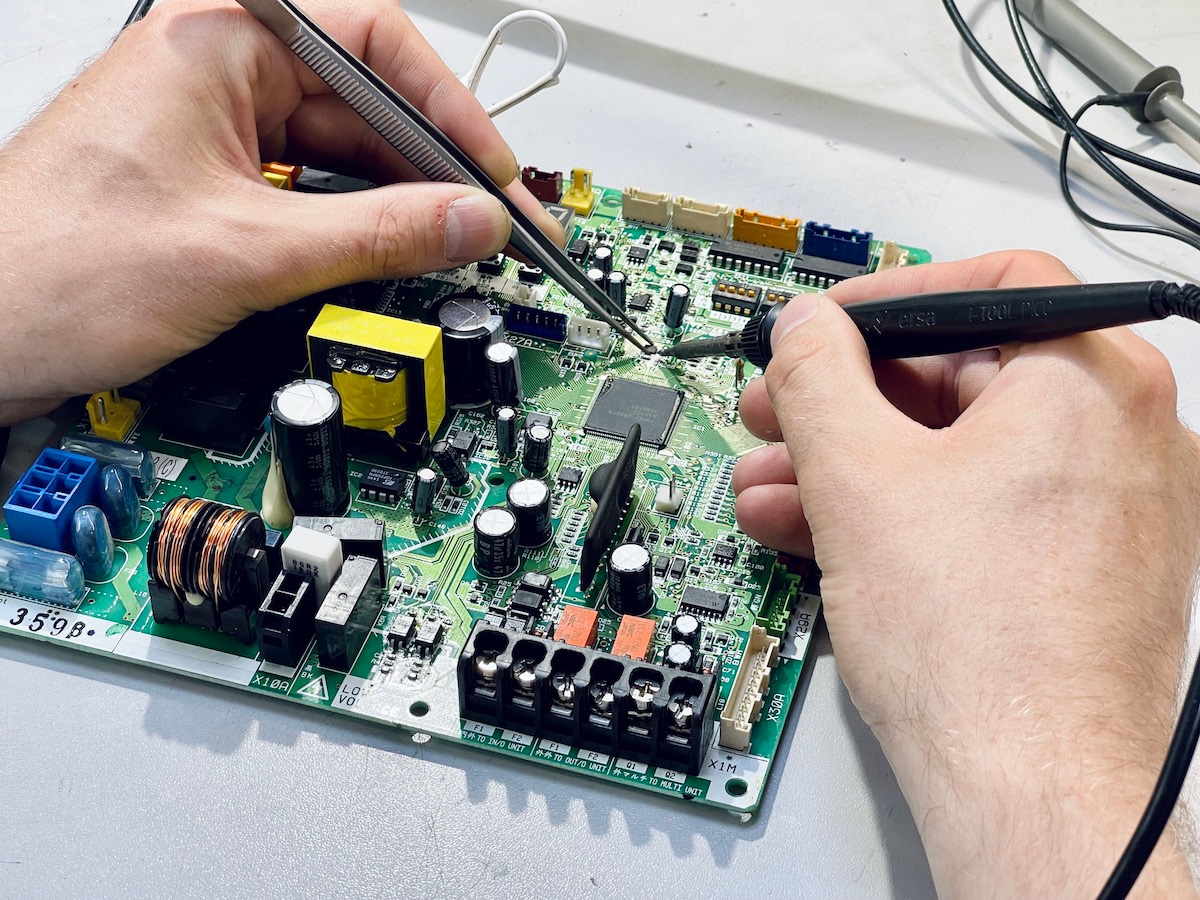

- Компонентный ремонт печатных узлов: Замена дефектных электронных компонентов (чипов, резисторов, конденсаторов) с применением паяльных станций BGA, инфракрасных термопрофилей и микроскопов.

- Программное восстановление: Перепрошивка контроллеров, восстановление или обновление прошивки, загрузка корректных конфигурационных файлов, калибровка.

- Профилактика: Замена аккумуляторов, нанесение защитных консервирующих составов на контакты (CONTACT 60, 61).

Фаза 3: Комплексные приемо-сдаточные испытания.

Отремонтированный пульт не покинет нашу лабораторию, пока не пройдет:

- Стендовые испытания под нагрузкой: Устройство тестируется на стенде, имитирующем работу со штатной нагрузкой (подключение к исполнительным механизмам или их эмулятору).

- Ходовые испытания (для радиоустройств): Проверка дальности, стабильности связи и работы в условиях стандартных промышленных помех.

- Контроль герметичности и пылевлагозащиты (IP): Для устройств с соответствующим классом защиты.

- Оформление гарантийного талона: С подробным описанием проведенных работ и замененных компонентов.

Стратегия профилактического обслуживания для минимизации рисков

Предупредить поломку всегда экономичнее, чем устранять ее последствия. Мы рекомендуем заказчикам:

Внедрить регламентное плановое ТО с периодичностью, рекомендованной производителем. В рамках ТО проводится внутренний осмотр, чистка, проверка контактов и диагностика.

Использовать защитные чехлы и кожухи для оборудования, работающего в цехах с повышенной запыленностью, влажностью или агрессивными средами.

Внедрить регулярный контроль состояния аккумуляторных батарей в пультах ДУ с ведением журнала их замены.

Своевременно обновлять программное обеспечение и резервировать конфигурационные файлы всего парка оборудования.

Организовать правильные условия хранения ЗИП и резервного оборудования (контроль влажности, температуры, защита от статики).

Ключевые компетенции сервисного центра X Plata

Наша компания специализируется на полном цикле услуг по восстановлению работоспособности промышленной электроники. Наши принципы — это экспертный подход, использование современного оборудования и прозрачность на всех этапах сотрудничества.

Наши услуги включают:

- Комплексную диагностику любой сложности с составлением дефектной ведомости.

- Аппаратный ремонт на компонентном уровне: замена BGA-чипов, восстановление цепей питания, ремонт ЖК-дисплеев.

- Программное восстановление: перепрошивка, коррекция ПО, настройка сетевых параметров, адаптация.

- Техническую модернизацию и доработку устаревших моделей для повышения их надежности и совместимости.

- Гарантийное и постгарантийное сопровождение отремонтированных устройств.

Мы работаем с продукцией всех ведущих брендов: Siemens, ABB, Schneider Electric, Omron, Danfoss, Mitsubishi Electric и многих других. Мы понимаем критическую важность вашего оборудования и берем на себя ответственность за его надежность.

Обращаясь в X Plata, вы выбираете не просто ремонт, а партнера, который гарантирует максимальную оперативную готовность вашей техники и стабильность технологических процессов.