Современные промышленные мощности активно применяют частотные преобразователи для контроля над асинхронными электродвигателями. Данные аппараты гарантируют:

- Плавный запуск мехатронных систем,

- Высокоточное регулирование скорости вращения вала,

- Существенную оптимизацию энергопотребления технологического оборудования.

Тем не менее, сложная электронная архитектура современных преобразователей частоты диктует необходимость профессионального подхода при возникновении сбоев. В большинстве ситуаций квалифицированный ремонт частотного преобразователя является экономически обоснованной и технически оптимальной альтернативой приобретению новой единицы оборудования.

Архитектурные нюансы и их влияние на ремонтопригодность

Для обеспечения качественного восстановления работоспособности частотного преобразователя критически важно понимать его конструкцию.

Большинство современных моделей состоят из трех фундаментальных модулей:

- Силовой каскад

- Выпрямительный блок (трансформирует переменное напряжение сети в постоянное),

- Звено постоянного тока, оснащенное сглаживающими конденсаторами,

- Инверторный модуль на IGBT-транзисторах (генерирует выходное напряжение требуемой частоты и амплитуды).

- Модуль управления

- Центральный процессор (DSP- или микроконтроллер),

- Цепи обеспечения гальванической развязки,

- Блоки коммуникационных интерфейсов (Fieldbus, Ethernet, аналоговые входы/выходы),

- Постоянная память для хранения управляющей прошивки устройства.

- Система охлаждения и терморегулирования

- Вентиляторы принудительного обдува,

- Теплоотводящие радиаторы и шины,

- Датчики температурного мониторинга.

Экспертное замечание: Примерно в 85% случаев выход из строя одного компонента провоцирует каскадное повреждение других узлов. Следовательно, диагностика должна быть комплексной и всеобъемлющей.

Распространенные неисправности и их диагностические признаки

- Пробой силовых полупроводниковых компонентов

- Деградация IGBT-транзисторов, вызванная термическими перегрузками или перенапряжениями,

- Разрушение диодного моста выпрямителя,

- Симптоматика: Аварийное отключение устройства, генерация ошибок перегрузки по току, короткое замыкание на выходе.

- Деградация пассивных элементов

- Потеря номинальной емкости электролитических конденсаторов в звене постоянного тока (высыхание электролита),

- Изменение номиналов и выход из строя резисторов в цепях измерения,

- Симптоматика: Нестабильность выходного напряжения, пульсации, ошибки по напряжению звена постоянного тока.

- Сбои в системе управления

- Ошибки процессора управления,

- Повреждение или сбой прошивки в flash-памяти,

- Симптоматика: Зависание устройства, самопроизвольные сбросы, потеря параметров конфигурации.

- Нарушения в работе системы теплоотвода

- Заклинивание подшипников вентиляторов охлаждения,

- Загрязнение радиаторов и воздушных каналов пылью и грязью,

- Симптоматика: Активный перегрев, термическое отключение инвертора, снижение номинальной выходной мощности.

- Механические повреждения и воздействие внешней среды

- Образование микротрещин на печатных платах вследствие вибрации,

- Коррозия клеммных соединений и контактных групп из-за повышенной влажности или агрессивной среды,

- Симптоматика: Нестабильная работа, периодические сбои, повышенный уровень электромагнитных помех.

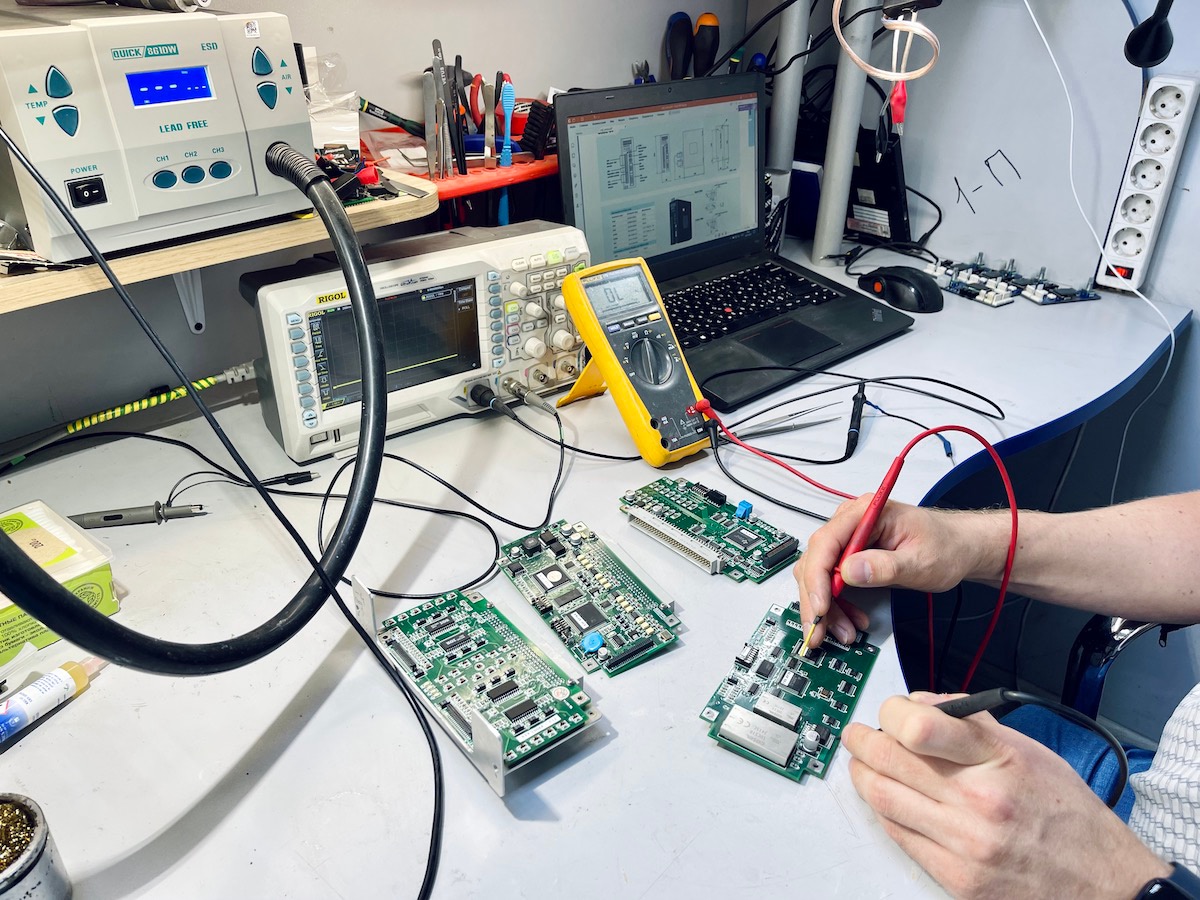

Комплексная методология диагностики частотных преобразователей

Перед выполнением любых восстановительных операций необходимо провести тщательную диагностику, которая включает несколько этапов:

- Визуальный и первичный контроль:

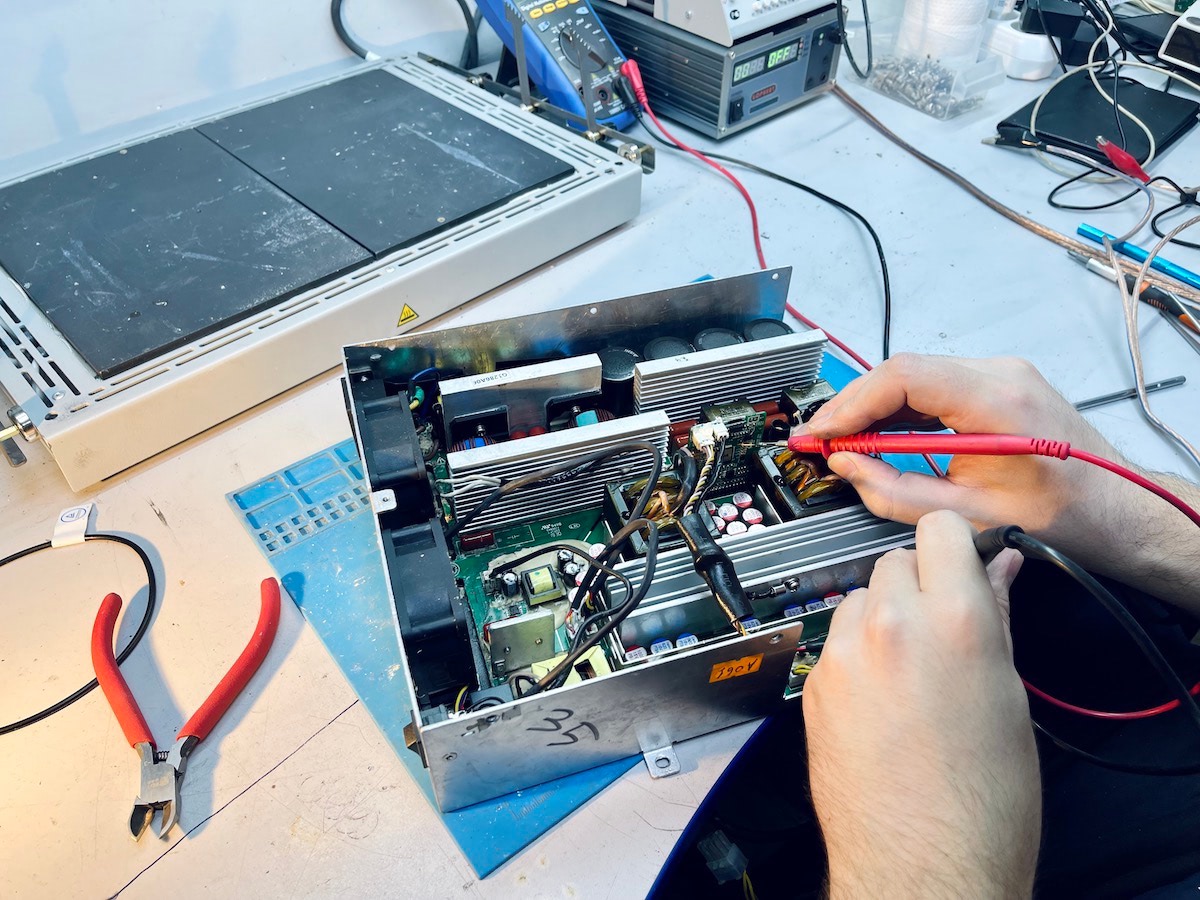

- Детальный осмотр на предмет видимых механических дефектов, следов перегрева или пробоя,

- Проверка надежности и состояния клеммных и коннекторных соединений,

- Контроль наличия посторонних запахов (гарь, оплавленная пластмасса).

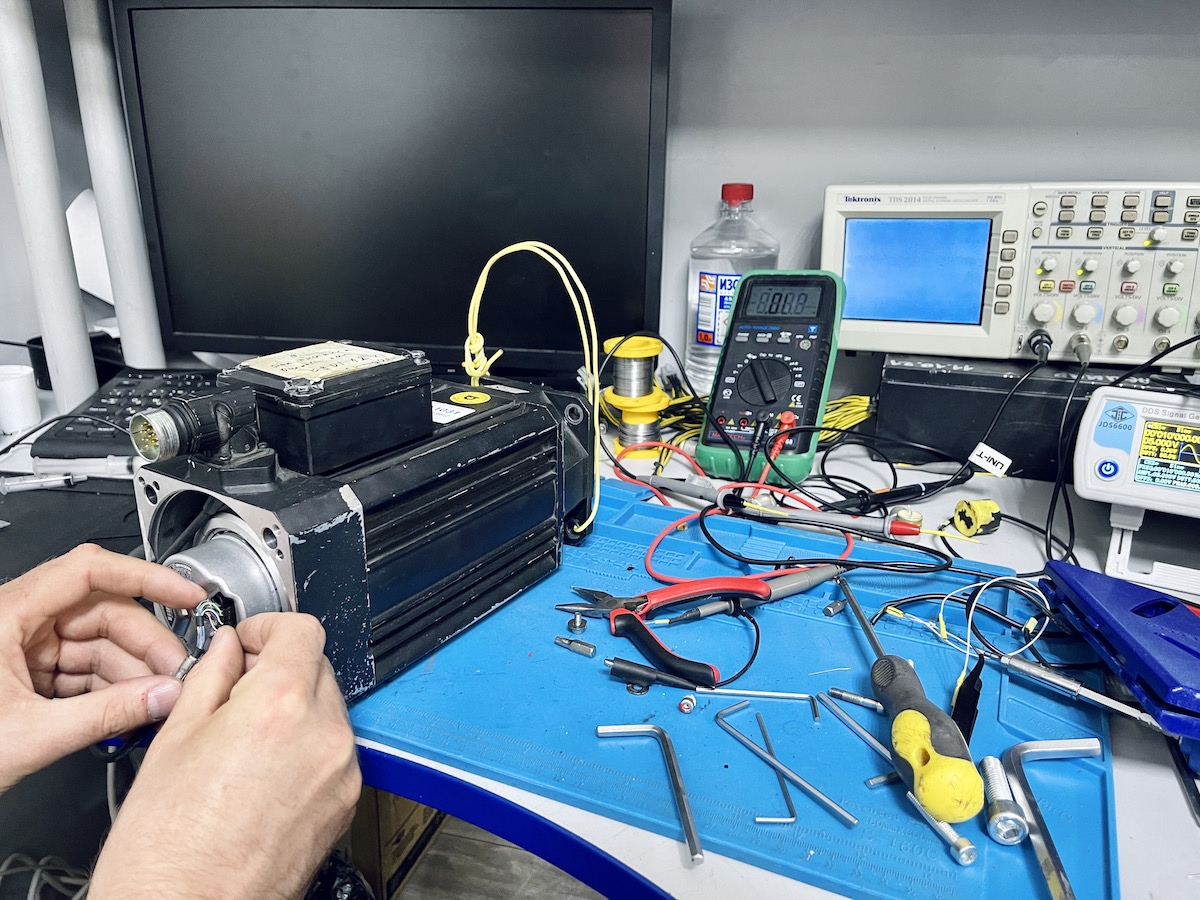

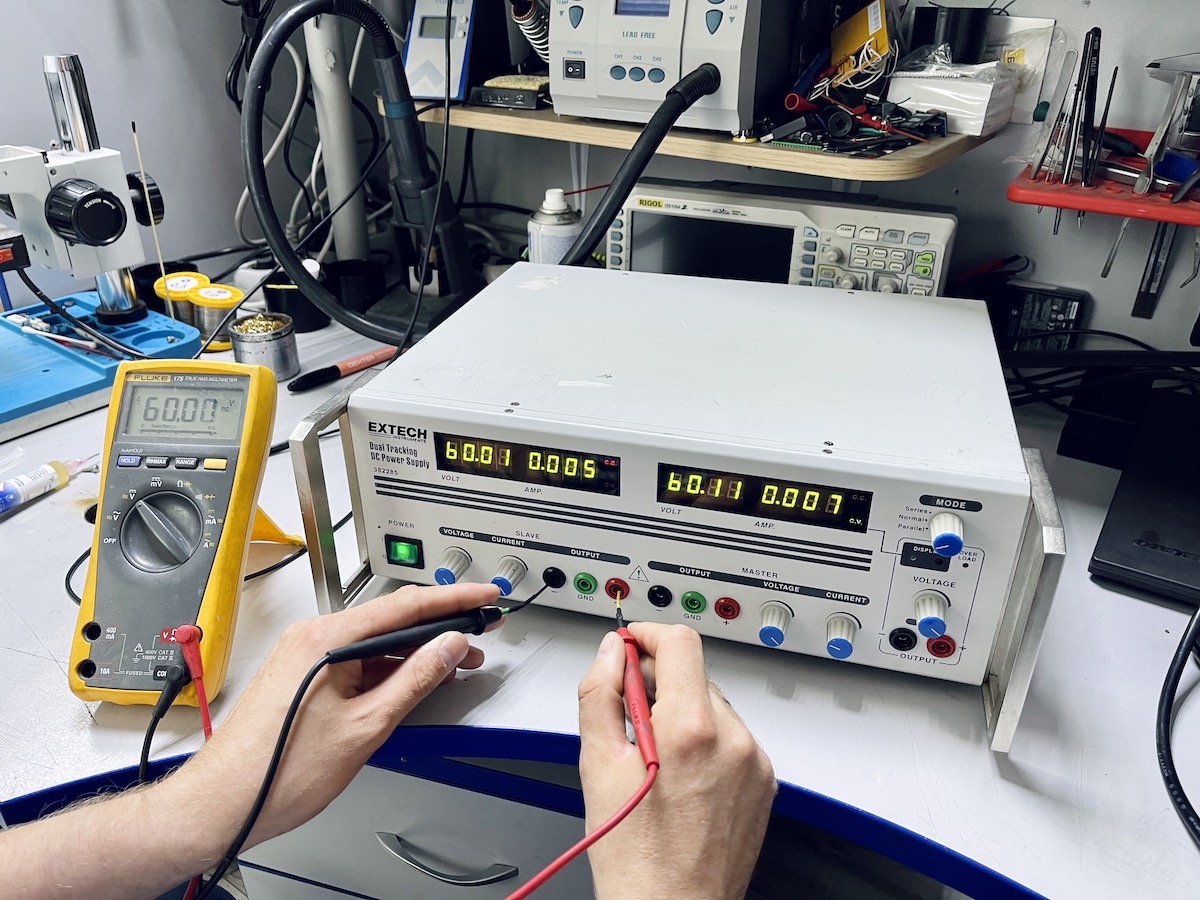

- Аппаратное тестирование компонентов:

- Проверка силовых ключей (IGBT, диодов) с помощью мультиметра или специализированного тестера,

- Измерение емкости конденсаторов и параметров резисторов,

- Контроль целостности печатных проводников и переходных отверстий на плате.

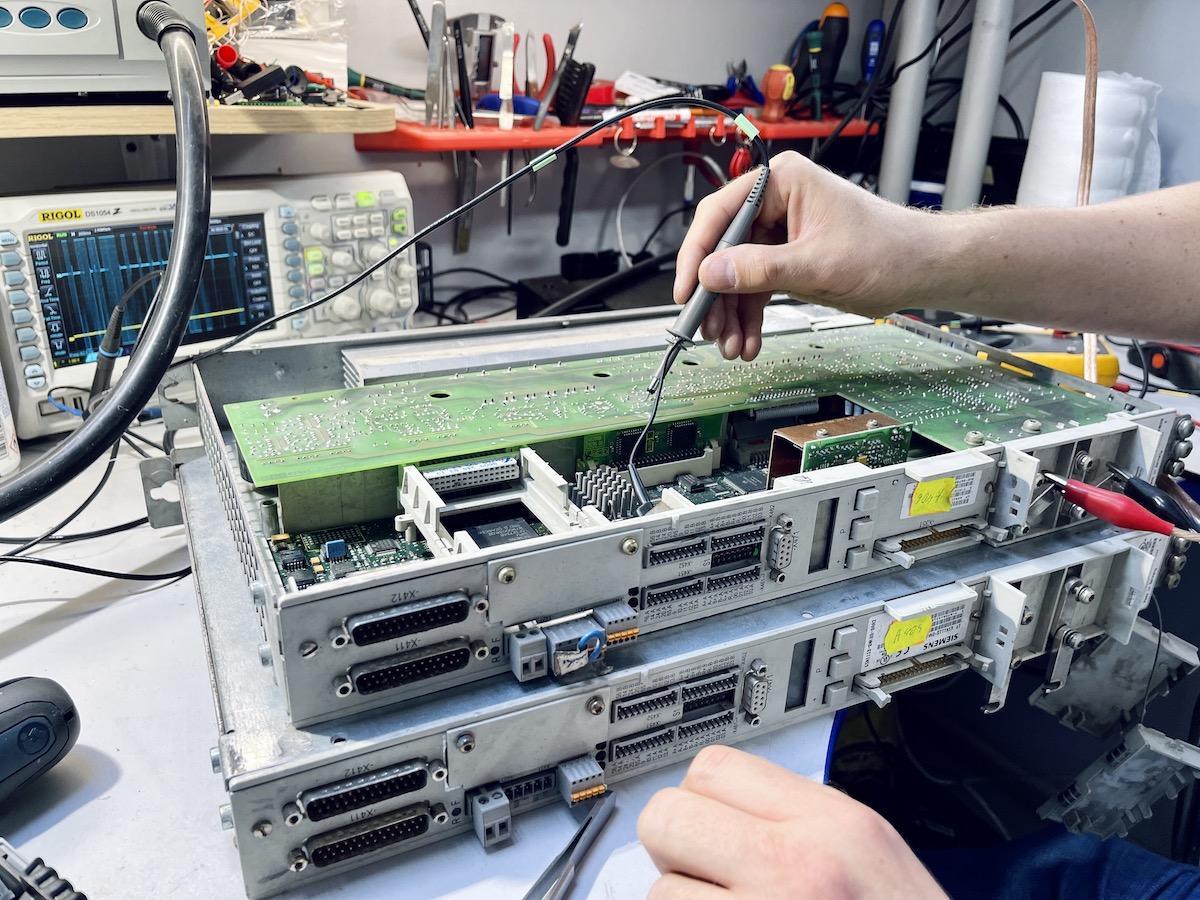

- Программно-функциональный анализ:

- Считывание и детальная расшифровка журнала ошибок через встроенный или сервисный интерфейс,

- Анализ осциллограмм выходных сигналов и рабочих характеристик,

- Верификация актуальности и целостности управляющего программного обеспечения.

- Тепловизионное обследование (в режиме работы):

- Выявление локальных перегревов силовых компонентов на радиаторах,

- Оценка равномерности распределения тепловых полей на печатной плате.

Технологический процесс ремонта и обслуживания частотных преобразователей

Этап 1. Подготовительные и демонтажные работы

- Аккуратный демонтаж прибора с места его эксплуатации,

- Тщательная очистка корпуса и внутренних полостей от производственных загрязнений, пыли и масляных отложений,

- Полная разборка аппарата с обязательной фотофиксацией и маркировкой всех групп компонентов и соединений.

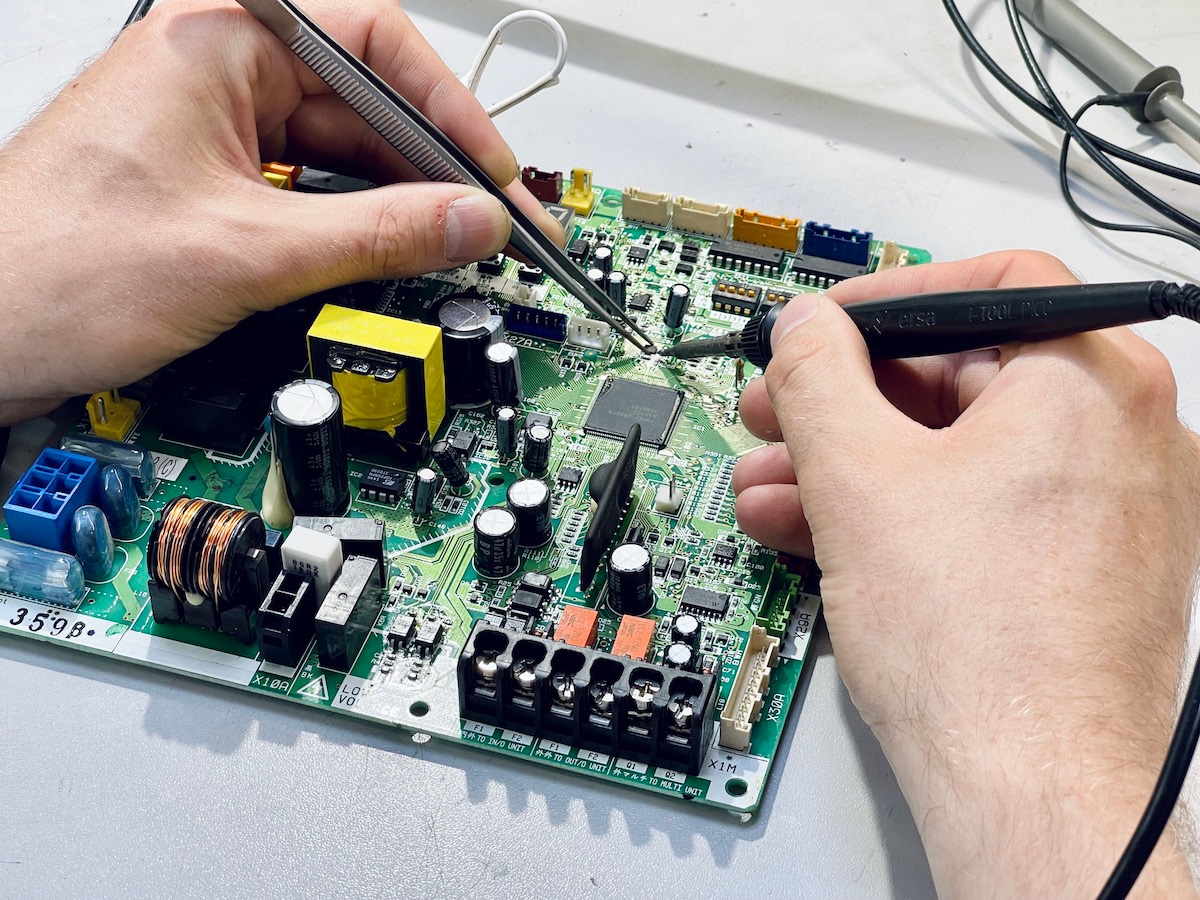

Этап 2. Компонентный ремонт и замена

- Диссипация и замена дефектных электронных компонентов (конденсаторов, резисторов, силовых ключей) с использованием паяльного оборудования,

- Восстановление поврежденных токоведущих дорожек на печатных платах,

- При необходимости – модернизация системы охлаждения (установка более производительных вентиляторов, чистка радиаторов).

Этап 3. Регулировочные и настроечные операции

- Перепрошивка управляющего модуля актуальными версиями прошивки,

- Точная калибровка цепей измерения тока и напряжения,

- Установка и оптимизация рабочих параметров в соответствии с паспортом на оборудование и требованиями технологического процесса.

Этап 4. Финальный контроль качества выполненных работ

- Всестороннее тестирование на специализированном нагрузочном стенде под различными режимами нагрузки,

- Проверка полного соответствия выходных характеристик паспортным данным,

- Контроль на электромагнитную совместимость (ЭМС) и уровень излучаемых помех.

Профессиональные услуги от компании X Plata

Компания X Plata является экспертом в области комплексного ремонта и технического обслуживания промышленного электрооборудования.

Мы предлагаем полный спектр услуг по ремонту и обслуживанию частотных преобразователей:

- Применение современных методов диагностики, включая тепловизионный контроль и стендовые испытания,

- Использование исключительно оригинальных комплектующих и качественных электронных компонентов от проверенных поставщиков,

- Работу высококвалифицированных инженеров с многолетним опытом,

- Предоставление официальной гарантии на все виды выполненных работ.

Наши ключевые конкурентные преимущества:

- Выполнение полного цикла восстановительных работ – от диагностики до финальных испытаний,

- Оперативные сроки исполнения заказов любой сложности,

- Персонализированный подход к техническим задачам каждого заказчика,

- Гибкая система лояльности и специальные условия для постоянных клиентов,

- Возможность предоставления подменного оборудования на время проведения ремонтных работ.

Обращаясь к нам, вы получаете высокое качество услуг и надежность вашей техники.