Высокая конкуренция на промышленном рынке диктует необходимость максимального повышения эффективности и бесперебойности производственных процессов.

Ключевым фактором достижения этих целей является внедрение прогрессивных методов диагностики и обслуживания промышленного оборудования.

Грамотно выстроенная система технического мониторинга позволяет не только оперативно выявлять зарождающиеся дефекты, но и прогнозировать их возникновение, минимизируя риски внеплановых остановок и дорогостоящего ремонта.

Многоуровневая система оценки технического состояния агрегатов

Современная концепция обслуживания основывается на комплексном и системном подходе, который включает в себя несколько взаимосвязанных этапов.

Документальная фиксация эксплуатационных параметров

Первичный этап выявления несоответствий заключается в тщательном сборе исходных данных:

- Регистрация рабочих режимов на момент возникновения отклонений.

- Сравнительный анализ динамики изменения контрольных показателей.

- Детализированный опрос операторского и обслуживающего персонала о наблюдаемых аномалиях.

Профессиональная рекомендация: опытные операторы часто обращают внимание на незначительные изменения в работе машин (шум, вибрация, запах), что является ценным диагностическим признаком.

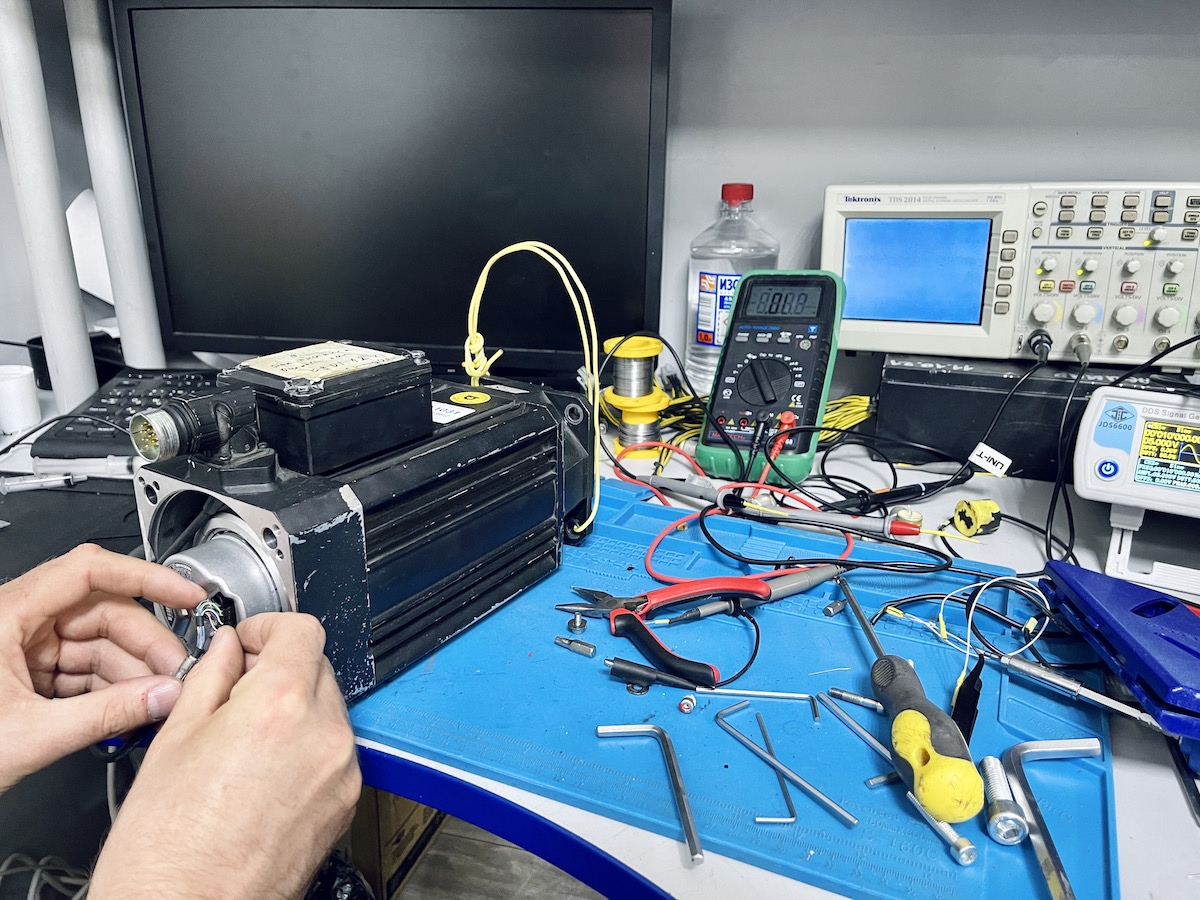

Визуально-инструментальный контроль и ревизия

Данная методика предполагает детальный осмотр с применением специальных инструментов:

- Проверка структурной целостности корпусных и силовых элементов.

- Диагностика состояния коммутационных аппаратов, контактных групп и кабельных трасс.

- Выявление следов перегрева, коррозии или загрязнений.

- Контроль качества и уровня рабочих жидкостей (масла, гидравлические жидкости, смазочные материалы).

Практический пример: специфический запах гари часто сигнализирует о проблемах в силовых цепях электропитания или перегреве обмоток.

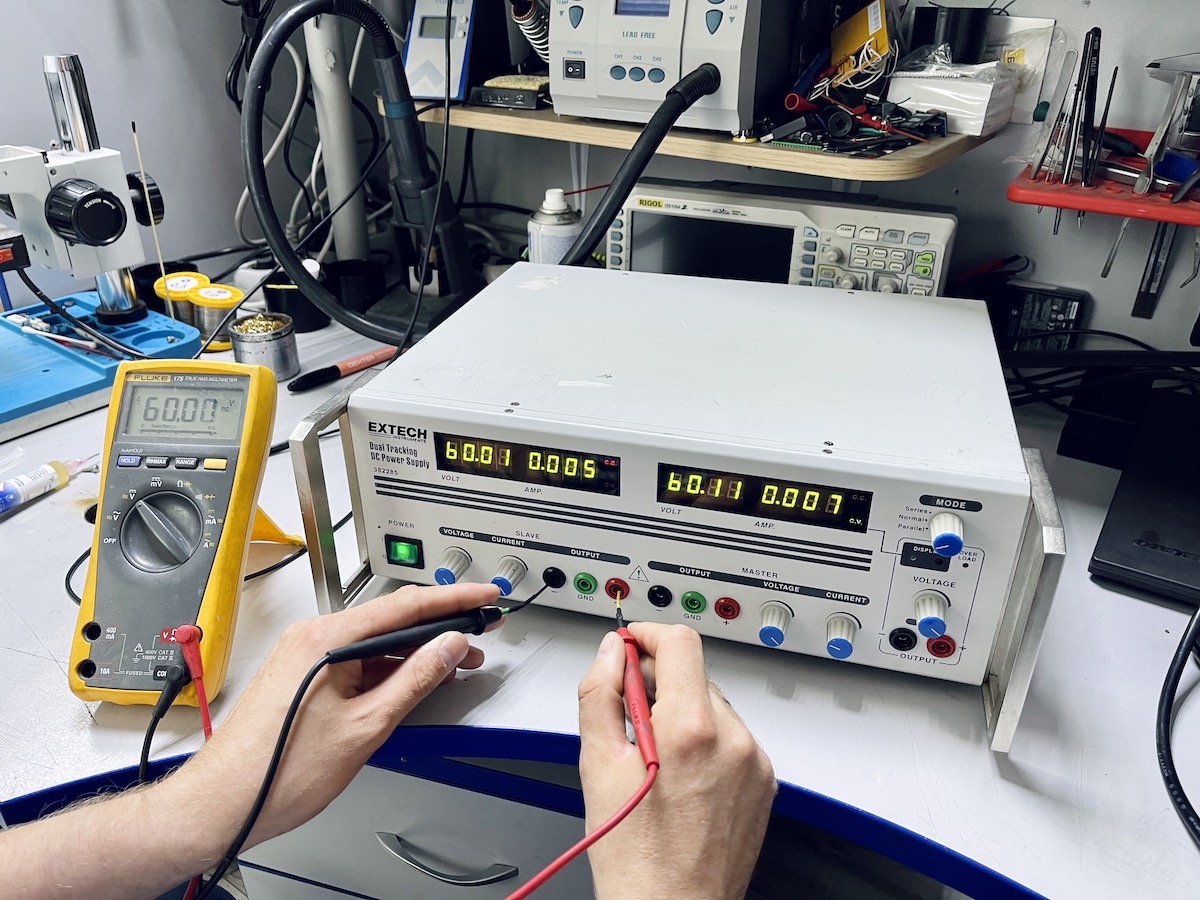

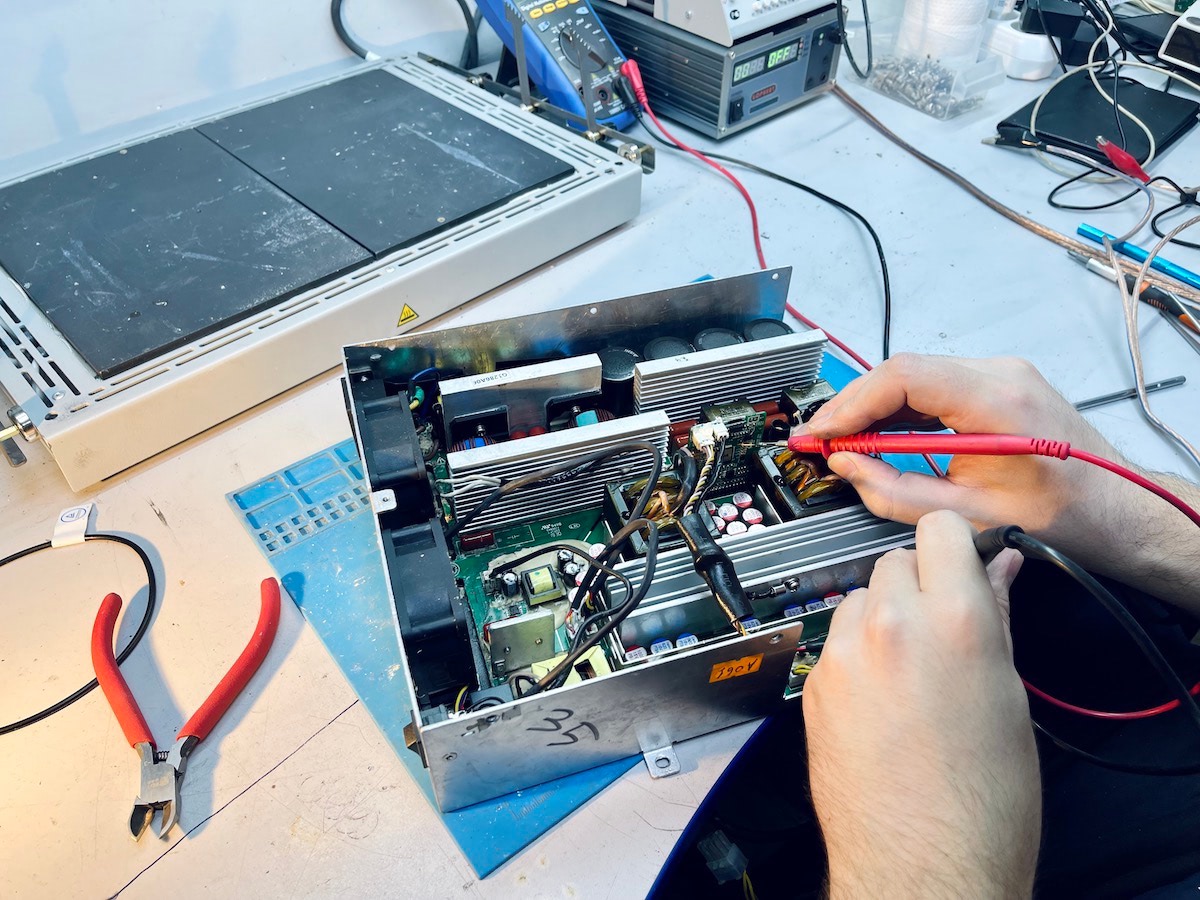

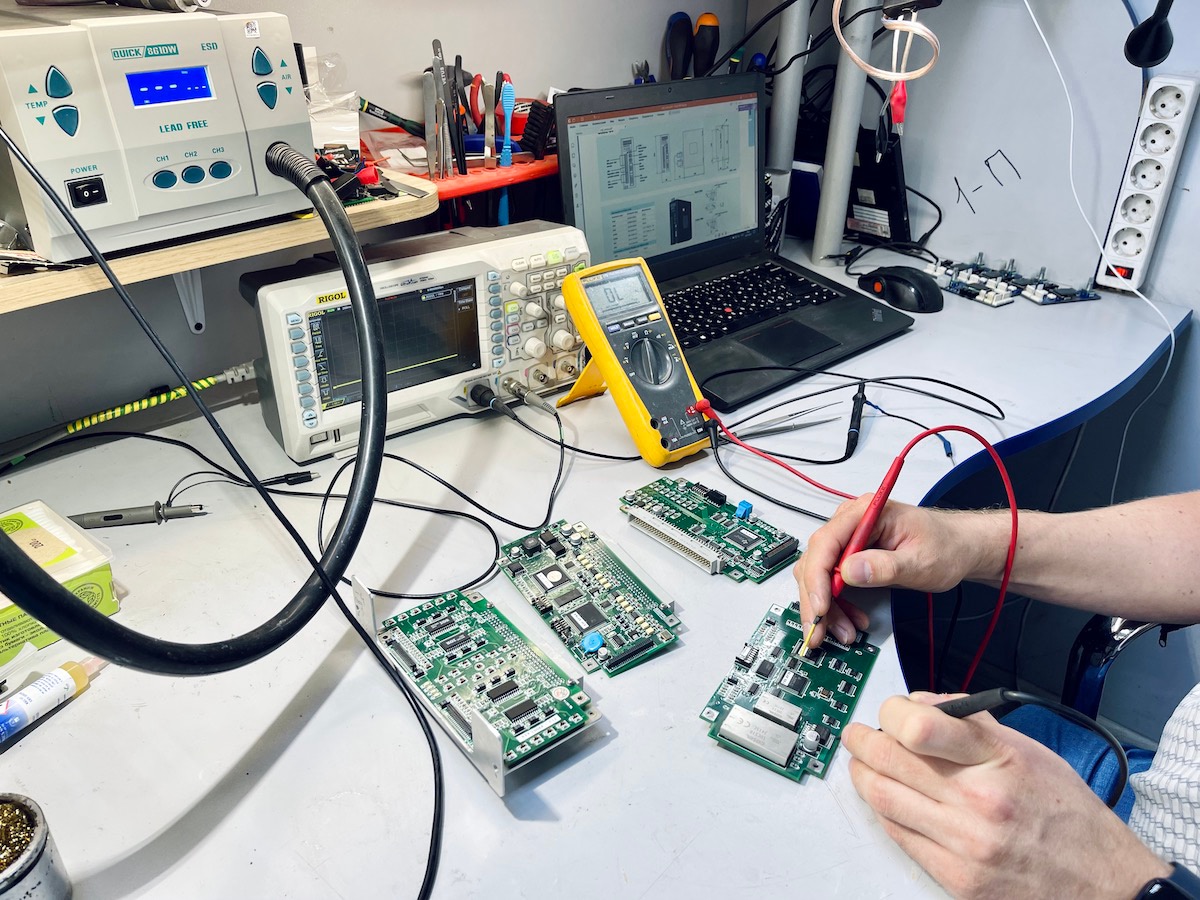

Комплексный мониторинг рабочих характеристик

Для объективной оценки функционального состояния применяется специализированная измерительная аппаратура:

| Диагностическое оборудование | Контролируемые параметры |

| Цифровые мультиметры и клещи | Напряжение, сила тока, сопротивление, целостность цепи. |

| Цифровые осциллографы | Форма сигналов, временные интервалы в системах управления. |

| Тепловизоры (термографические камеры) | Температурные поля узлов, выявление перегрева. |

| Анализаторы качества электроэнергии | Параметры сети (колебания напряжения, провалы, гармоники). |

Ключевое значение имеет сопоставление полученных данных с нормативными значениями, установленными производителем.

Проведение многорежимных испытаний

Программа нагрузочного тестирования предназначена для верификации работы агрегата в условиях, приближенных к реальным:

- Холостой ход на различных скоростях.

- Функционирование под расчетной и пиковой нагрузкой.

- Моделирование аварийных и переходных режимов.

- Анализ динамических характеристик.

Для технологических комплексов с ЧПУ обязательной является процедура тестирования и коррекции управляющих программ.

Экспертиза механических узлов и систем

Современные методы неразрушающего контроля механических систем включают в себя:

- Вибродиагностику со спектральным анализом для оценки состояния подшипников, шестерен и балансировки роторов.

- Ультразвуковой контроль для обнаружения дефектов в сварных швах и соединениях.

- Анализ частиц износа в рабочих жидкостях (феррография, спектрография).

- Лазерную центровку и измерение соосности валов.

Важный аспект: вибрационная сигнатура каждого агрегата уникальна и содержит исчерпывающую информацию о состоянии его механических компонентов.

Установление коренных причин отказа

После локализации дефекта проводится углубленный анализ для выявления первоисточника проблемы:

- Аудит условий эксплуатации и соблюдения регламентов технического обслуживания.

- Экспертиза применяемых расходных материалов и запасных частей на предмет соответствия.

- Оценка соответствия фактических нагрузок на оборудование его паспортным характеристикам.

Такой подход обеспечивает не только устранение текущей неисправности, но и формирует базу для предотвращения рецидивов в будущем.

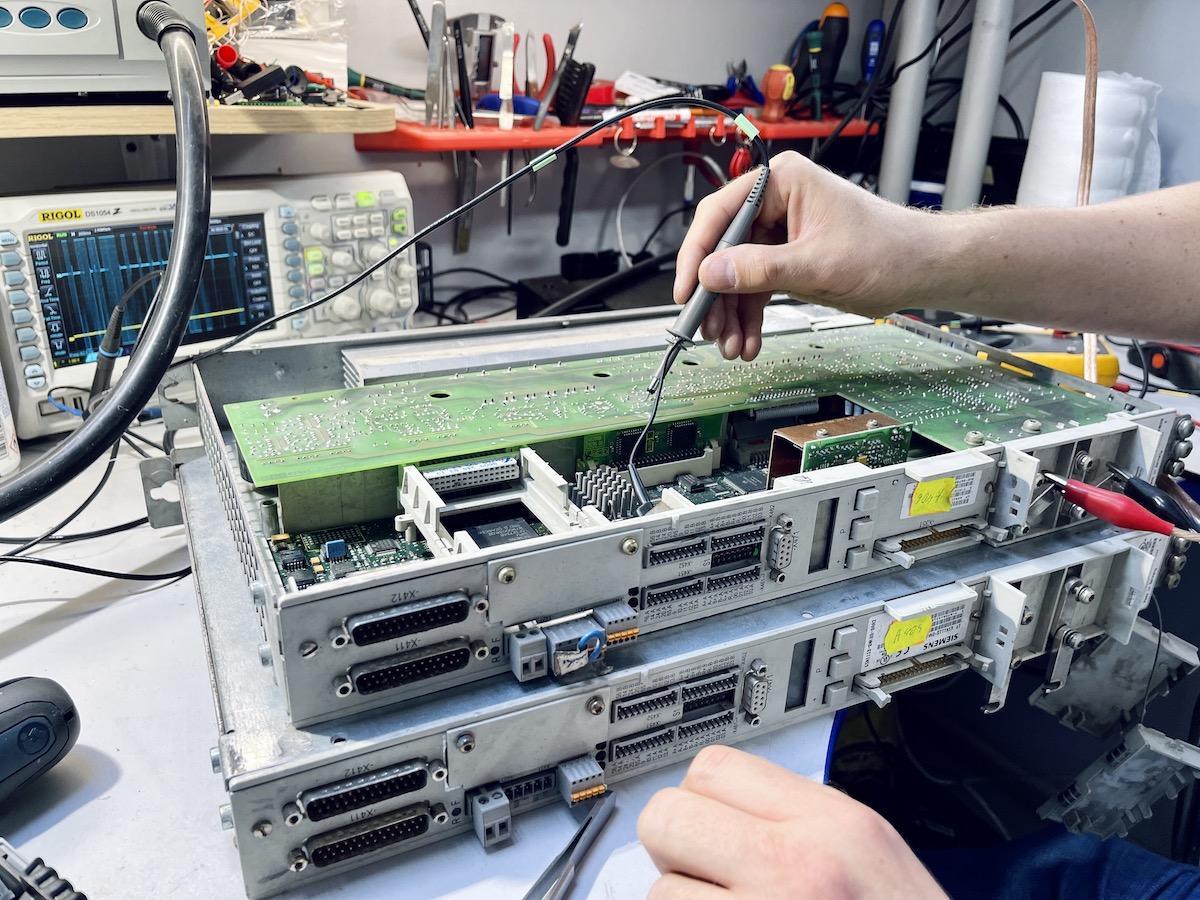

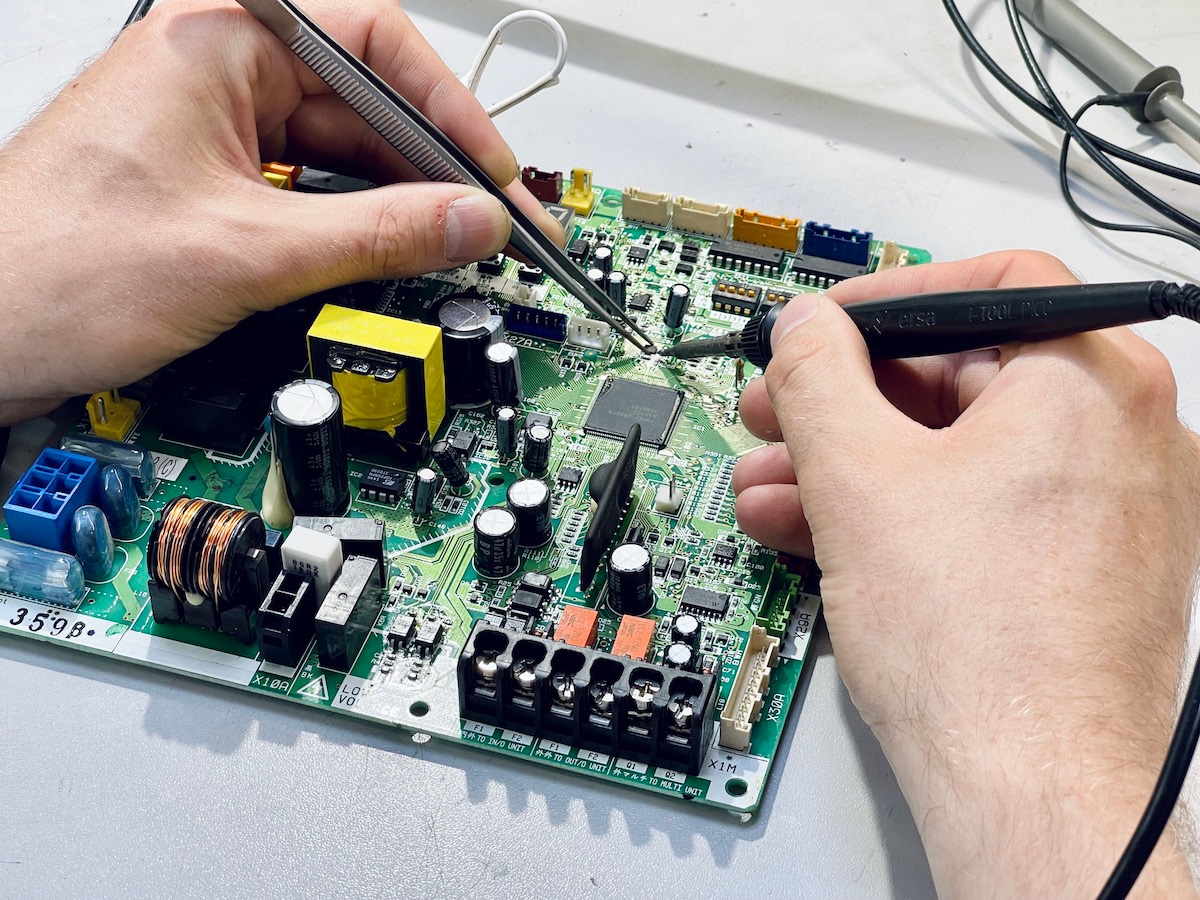

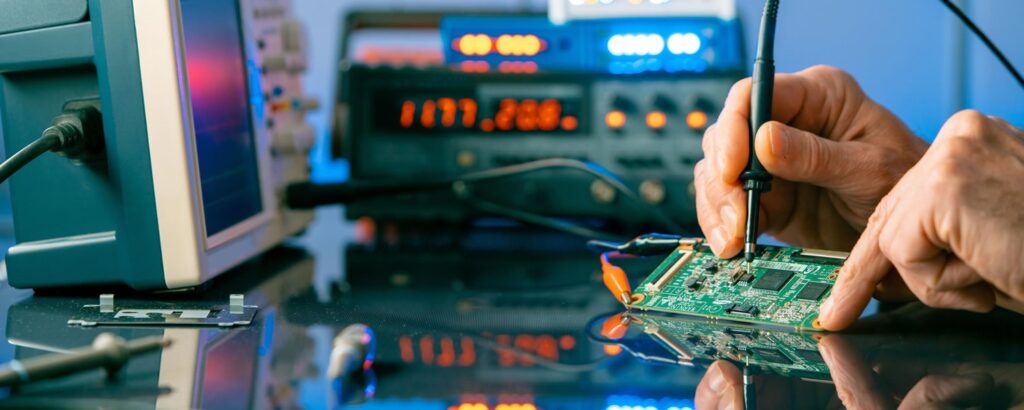

Диагностика электронных модулей и блоков управления

Для ремонта сложной промышленной электроники применяются высокотехнологичные методы:

- Микроскопический контроль печатных плат и паяных соединений.

- Рентгеноскопический анализ монтажа в BGA-корпусах.

- Логический анализ цифровых шин данных.

- Стендовая проверка функциональных модулей с использованием заводских тест-программ.

Стратегические подходы к восстановлению работоспособности

При выявлении неисправности целесообразно рассмотреть один из трех сценариев:

Организация ремонтных работ силами предприятия

Преимущества:

- Высокая оперативность реагирования на простые отказы.

- Сокращение прямых затрат на оплату внешних сервисов.

Ограничения

- Необходимость наличия специального оборудования и квалифицированных кадров.

- Высокий риск некачественного восстановления сложных узлов.

- Возможная утрата гарантийных обязательств производителя.

Модернизация и обновление парка оборудования

Достоинства:

- Ввод в эксплуатацию современных высокопроизводительных образцов.

- Существенное повышение общего технологического уровня производства.

Особенности:

- Требует значительных капиталовложений.

- Связано с длительными сроками поставки, монтажа и ввода в эксплуатацию.

Профессиональный сервисный ремонт в специализированном центре

Ключевые преимущества:

- Сохранение инвестиций в действующие производственные активы.

- Гарантированное восстановление исходных эксплуатационных характеристик.

- Получение профессиональной сервисной поддержки и консультаций.

Экспертное заключение: для критически важного и сложного оборудования оптимальным решением является сотрудничество с профильными сервисными организациями, обладающими необходимым оборудованием и компетенциями.

Инжиниринговые решения от компании X Plata для повышения эксплуатационной надежности

Компания X Plata предлагает комплекс профессиональных услуг в сфере технического обслуживания и ремонта промышленного оборудования. Наш спектр решений включает:

- Полный цикл диагностических мероприятий любой сложности.

- Специализированный ремонт электронных блоков управления (БУ, ПЛК, частотные преобразователи, панели оператора).

- Восстановление механических и гидравлических систем.

- Пуско-наладку и программную адаптацию автоматизированных комплексов.

Наши технологические преимущества:

- Применение прецизионного диагностического и ремонтного оборудования.

- Штат сертифицированных инженеров с глубокими отраслевыми знаниями.

- Внедрение передовых методик неразрушающего и функционального контроля.

- Разработка индивидуальных программ планово-предупредительного ремонта (ППР) для каждого клиента.

Внедрение наших инженерных решений позволяет обеспечить максимальную готовность и устойчивость ваших производственных систем, минимизировать операционные риски и оптимизировать затраты на протяжении всего жизненного цикла оборудования.